BLUEPRINT:

Steigende Kosten und Investitionen, sinkende Produktlaufzeiten und der Wettbewerb zwingen die Betreiber von Maschinen und Anlagen dazu, diese in einem Grad hoher Verfügbarkeit bei maximaler Zuverlässigkeit zu erhalten. Eine hohe Maschinennutzungszeit und eine geringe Ausfallrate bedürfen bei immer komplexer werdenden Anlagen eines ausgereiften und methodischen Instandhaltungskonzeptes.

Um eine Maschine und Anlage wirtschaftlich betreiben zu können muss man sich natürlich mit der Instandhaltung der Maschine auskennen. Antrieb, Maschinengestell und Zusatzeinrichtungen müssen in der EU nach den Regeln und Gesetzen gefertigt werden und die CE Konformität erfüllen.

Wer seine Maschine kennt hat die Pläne und Dokumentationen vorliegen und macht regelmäßige Wartungen und Inspektionen wie es der Hersteller vorschreibt. Bei verknüpften Anlagen und Systemen müssen die Pläne der Situation angepasst werden. Alle Instandhaltungsleistungen sind zu dokumentieren und dienen als Basis für verschiedene Auswertungen. Änderungen sind sofort in den Plänen und Dokumentationen zu erfassen und immer beachten: Wesentliche Veränderungen müssen dokumentiert und CE-Konform abgenommen werden.

Es ist immer ratsam schon während der Aufstellung und Inbetriebnahme einer Anlage die eigenen Instandhaltungsmitarbeiter zusammen mit den Fachmonteuren die Arbeiten durchführen zu lassen.

Beim Auftreten einer Störung an Maschinen und Anlagen ist schnelles und effektives Handeln gefordert. Die Informationskette muss straff organisiert sein.

Das Instandhaltungspersonal muss bei der Fehlersuche selektiv vorgehen und den Grund des Ausfalls Schritt für Schritt eingrenzen und beseitigen. Die Vorgehensweise und der Lösungsweg sind vom Instandhalter im CMMS-System zu dokumentieren. Die Daten werden gesammelt und dienen nach einer Auswertung der Schwachstellenbeseitigung sowie zur Kontrolle ob die Wartungen-Inspektionen und der Verschleißtausch aktuell sind und zur Anlagenrealität passen.

Sinnvoll sind Checklisten zur Fehlerbeseitigung und Anlagendokumentationen aus denen sich für die Instandhaltung schnell Schlussfolgerungen ziehen lassen.

- Temperaturanstieg von Bauteilen

- erhöhter Verbrauch von z.B Filter-Öl-Fett etc.

- Auslösen von Sicherungen/Motorschutzschaltern

- Geschwindigkeits-Taktzeitänderungen

Eine Instandhaltungsdokumentation mit Fehlerkatalogen, Entstörungslisten, Checklisten und Arbeitsanweisungen zur Fehlerbehebung, hilft bei der Einarbeitung junger Kollegen und sichert die technische Verfügbarkeit der Anlagen.

Alle Mitarbeiter müssen konsequent das Instandhaltungsgeschehen dokumentieren und aus diesen Daten werden die passenden Anweisungen und Work-Instruction erstellt. Die Daten dienen ebenfalls der Schwachstellenanalyse und dem Ersatzteilmanagement der Instandhaltung.

Die Komplexität heutiger Fertigungsanlagen verlangt vom Instandhalter enormes Fachwissen und Flexibilität !!

>Es gilt Schwachstellen zu beseitigen nicht eine Störungsinstandsetzung zu betreiben!!!

- Strukturierte und vollständige Maschinendokumentation

- Strukturierte und vollständige Instandhaltungsdokumentationen

- Eliminieren unsinniger Routinearbeiten die nicht zum Kerngeschäft von I&R gehören

- Harmonisierte Wartungen und prozessorientierte Maschineninspektion

- Vorbeugende Instandhaltung mit – Wartung-Inspektion an kritischen Bauteilen

- Tägliche Sichtkontrollen und Checks der relevanten Maschinen und Anlagen

- Entstörungsdokumentation und Reparaturanweisungen für wichtige Maschinen

- Ersatzteillager und Ersatzteilmanagement mit Sinn und Verstand

- Technischen Einkauf der die Instandhaltung unterstützt

- Schraubschlüssel durch Information und Wissen ersetzen

- Wissen und Informationen dokumentieren und in Erfahrung umwandeln

- Fehler und Störungen dauerhaft beseitigen-nachhaltige Instandsetzungen

Grundlagen der Instandhaltung technischer Systeme: Ein Überblick

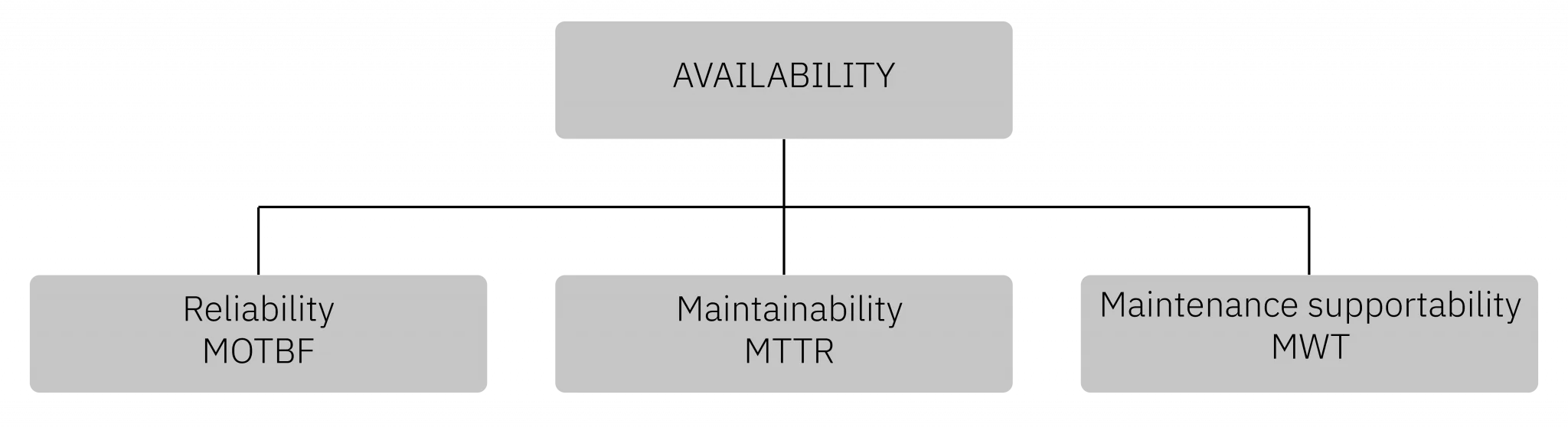

Im zunehmend wettbewerbsorientierten Umfeld industrieller Produktion ist eine hohe Verfügbarkeit technischer Anlagen Voraussetzung für Wirtschaftlichkeit, Lieferzuverlässigkeit und Qualität. Angesichts steigender Investitionen, sinkender Losgrößen und wachsender Komplexität rückt ein systematisches, methodisch fundiertes Instandhaltungskonzept in den Fokus. Im Folgenden werden die zentralen Grundsätze, organisatorischen Anforderungen und Normbezüge der Instandhaltung erläutert — ergänzt durch aktuelle fachliche Perspektiven.

1. Zielsetzung und Rahmenbedingungen der Instandhaltung

1.1 Verfügbarkeits- und Zuverlässigkeitsziele

Die Instandhaltung verfolgt primär das Ziel, Ausfallzeiten zu minimieren und eine möglichst hohe Nutzungszeit der Anlage zu gewährleisten. Ausfallkosten, Produktionsunterbrechungen und Wartungsaufwand müssen in einem ökonomischen Gleichgewicht stehen.

Der Erfolg eines Störfalls hängt wesentlich davon ab, dass die Meldung an die Instandhaltung vollständig, korrekt und möglichst frühzeitig erfolgt. Hierzu gehört:

-

Maschinenkennung (z. B. Standort, Baugruppe)

-

Beschreibung des beobachteten Fehlers (Anzeige, Geräusch, Verhalten der Anlage)

-

Zeitpunkt des Ausfalls

-

Besondere Begleitumstände (z. B. Temperatur, Stromabfall, Schwingungen)

Nur wenn die Informationskette vom Bediener bis zur Instandhaltung straff organisiert ist, lassen sich Verzögerungen und Fehldiagnosen vermeiden.

1.2 Konformität, Dokumentation und Normativität

Maschinen und Anlagen unterliegen in der Europäischen Union strengen Anforderungen zur CE-Konformität. Änderungen am Aufbau, Umbauten oder Erweiterungen sind normgerecht zu dokumentieren und ggf. neu zu validieren. Alle Instandhaltungsmaßnahmen müssen daher nachvollziehbar protokolliert werden.

1.3 Einbindung vom Planungs- bis zum Servicepersonal

Bereits bei Inbetriebnahme empfiehlt sich eine enge Verzahnung zwischen Konstruktion, Herstellerfachexperten und Instandhaltungsmitarbeitenden. Dies erleichtert spätere Wartungs- und Störungsarbeiten und sichert Wissenstransfer.

Insbesondere in der Fehlerbehebung ist eine klar organisierte Informationskette entscheidend: Meldung → Analyse → Umsetzung → Rückmeldung.

2. Kernprozesse der Instandhaltung

2.1 Störungsmanagement & Fehlerdiagnose

Tritt eine Störung auf, müssen Instandhalter methodisch vorgehen:

- Schrittweises Eingrenzen der Fehlerursache

- Einsatz von Checklisten, Fehlerkatalogen, Arbeitsanweisungen

- Rückmeldung und Dokumentation im CMMS (Computerized Maintenance Management System)

Diese Daten bilden die Grundlage für Schwachstellenanalysen und Anpassung geplanter Instandhaltungsmaßnahmen.

2.2 Dokumentation & Änderungsverfolgung

Alle Änderungen an Anlage, Bauteilen oder Abläufen müssen fortlaufend in den technischen Unterlagen nachgezogen werden. Wesentliche Änderungen sind prüf- und CE-konform abzunehmen — sowohl aus rechtlicher als auch aus sicherheitstechnischer Perspektive.

2.3 Checklisten und Standardisierung

Checklisten (für Inspektion, Wartung, Fehlerdiagnose) dienen der standardisierten Ausführung von Instandhaltungsarbeiten und sichern Qualität sowie Einarbeitung neuer Mitarbeitender.

3. Instandhaltungskonzepte gemäß DIN / EN

Ein solides Instandhaltungsmodell stützt sich auf die fundierten Definitionen und Gliederungen technischer Maßnahmen — insbesondere gemäß DIN 31051 und DIN EN 13306.

3.1 Basismaßnahmen (DIN 31051 / EN 13306)

Nach diesen Normen lassen sich Instandhaltungsmaßnahmen systematisch in vier Kerngruppen unterteilen:

- Wartung (Maintenance) – Erhaltungsmaßnahmen zur Verzögerung von Verschleiß

- Inspektion (Inspection) – Überwachung, Diagnose, Beurteilung

- Instandsetzung (Repair / Overhaul) – Wiederherstellung nach Ausfall

- Verbesserung (Improvement / Modification) – Optimierung und Ursachenbeseitigung

Diese Unterscheidung stellt nicht nur eine rein theoretische Gliederung dar, sondern dient in der Praxis der Planung, Ressourcensteuerung und Analyse.

3.2 Schwachstellenanalyse

Gemäß DIN 31051 ist die Schwachstellenanalyse ein zentrales Glied zwischen Inspektion und Verbesserung. Sie dient dazu, wiederkehrende Ausfälle systematisch zu identifizieren, Ursachen zu analysieren und gezielte Verbesserungsmaßnahmen abzuleiten.

Ablauf in der Praxis:

| Schritt | Inhalt |

|---|---|

| Datenerhebung | Stillstände, Reparaturmeldungen, Störursachen |

| Häufigkeitsanalyse | Pareto-Analyse, Wiederholungsmuster erkennen |

| Ursachenforschung | Technische Methoden wie 5-Why, Ishikawa, FMEA |

| Bewertung & Priorisierung | Wirtschaftlichkeit der Maßnahmen abschätzen |

| Umsetzung & Kontrolle | Maßnahmen einführen, Wirksamkeit überwachen |

4. Umsetzung im Betrieb – Herausforderungen & Handlungsempfehlungen

4.1 Ressourcenstruktur & Organisation

Der Erfolg der Instandhaltung hängt maßgeblich von ausreichender personeller Besetzung, Materialverfügbarkeit, Schulung, Werkzeugen und organisatorischer Freiheit ab. Oft scheitert Effizienzsteigerung nicht an Technik, sondern an organisatorischen Restriktionen.

4.2 Effizientes Störungsmanagement

Für schnelle Fehlerbehebung ist eine straffe Informationskette und klare Rollenverteilung notwendig. Ad-hoc-Interventionen ohne strukturierte Analyse neigen zu Wiederholungsfehlern.

4.3 Kontinuierliche Datenpflege & Auswertung

Nur konsequent dokumentierte Störungen, Reparaturzeiten und Maßnahmen ermöglichen datengetriebene Verbesserungen. Ohne diese Basis bleibt Instandhaltung reaktiv und ineffizient.

4.4 Balance zwischen Bürokratie und Pragmatismus

Zu starke Formalisierung oder Überlastung durch Kennzahlen kann kontraproduktiv sein. Wichtig ist, dass die Instandhalter motiviert bleiben und nicht zur „Dienst-nach-Vorschrift“-Mentalität gedrängt werden.

5. Ausblick: Integration in moderne Instandhaltungsformen

Während dieser Artikel auf klassischen Grundlagen basiert, lässt sich die Vorgehensweise heute erweitern durch:

- Zustandsüberwachung (Condition Monitoring): Einsatz von Sensorik zur Echtzeitdaten-Erfassung

- Predictive Maintenance: Datenanalytik und KI zur Vorhersage von Ausfällen

- Risk Based Maintenance: Priorisierung nach Ausfallrisiko und Einfluss auf Sicherheit / Kosten (Wikipedia)

- Digitalisierung & CMMS-Integration: Automatisierte Aufgabenplanung, Wartungserinnerungen, Analyse-Dashboards

Diese Ansätze bauen auf den hier dargestellten Grundpfeilern auf und gelten als Weiterentwicklung der Instandhaltung in Industrie 4.0.

Schlusswort

Ein wirkungsvolles Instandhaltungssystem fußt auf soliden Grundlagen: klaren Prozessen, normkonformer Struktur, lückenloser Dokumentation und methodischer Schwachstellenanalyse. Nur so kann der Schritt von reaktivem Troubleshooting zu planbarer, effizienter Instandhaltung gelingen. Unternehmen, die diese Prinzipien konsequent umsetzen, sichern sich langfristige Wettbewerbsvorteile durch höhere Anlagenverfügbarkeit, geringere Betriebskosten und gesteigerte Zuverlässigkeit.