BLUEPRINT – Wartungspläne für Maschinen und Anlagen

„Das Ganze ist mehr als die Summe seiner Teile.“ … Aristoteles (384 – 322 v. Chr.) war der erste große Systematiker unter den Philosophen

Maschinen und Anlagen müssen in regelmäßigen Abständen gemäß DIN 31051 und DIN EN 13306 inspiziert und gewartet werden.

„Es ist nicht genug zu wissen, man muss auch anwenden; es ist nicht genug zu wollen, man muss auch tun. Denn was man schwarz auf weiß besitzt, kann man getrost nach Hause tragen“. Goethes Bonmot (er lebte von 1749-1832 und war einer der intelligentesten Menschen) zeigt deutlich, dass er selbst offensichtlich schlechte Erfahrungen mit rein verbalen Versprechungen seiner Mitmenschen gemacht hat.

Hier ist ein praxisnahes, positives Konzept zur Erstellung von Wartungsplänen für Produktionsmaschinen – konsequent aus Sicht der Instandhaltung gedacht.

KURZVERSION – Konzept zur Erstellung von Wartungsplänen für Produktionsmaschinen

1) Zielbild & Nutzen

Ein guter Wartungsplan ist das zentrale Arbeitsinstrument der Instandhaltung: Er stabilisiert Verfügbarkeit, sichert Qualität und Arbeitssicherheit, verlängert die Lebensdauer von Anlagen und senkt Gesamtkosten. Er übersetzt Normbegriffe (Wartung, Inspektion, Instandsetzung, Verbesserung) in klare, wiederholbare Routinen für jede Maschine.

2) Gemeinsame Sprache & Strategie

-

Begriffe klären (DIN 31051 / DIN EN 13306):

Wartung minimiert Verschleiß (z. B. Schmieren, Reinigen), Inspektion ermittelt den Ist-Zustand und seine Ursachen, Instandsetzung stellt die Funktion wieder her, Verbesserung steigert Funktionssicherheit ohne die geforderte Funktion zu ändern. Diese vier Elemente bilden das Fundament jedes Wartungsplans. -

Strategische Ausrichtung: Reaktiv, vorbeugend (zeit-/nutzungsbasiert), zustandsorientiert, wissensorientiert, risikobasiert – je nach Kritikalität und Datenlage sinnvoll kombinieren.

3) Rollen & Verantwortlichkeiten

-

Instandhaltungsleitung: Governance, Priorisierung, Ressourcen, KPI-Review.

-

Instandhaltung (Techniker/Meister): Planung, Abarbeitung, Rückmeldung, Vorschläge zur Verbesserung.

-

Produktion/Anlagenverantwortliche: Mitwirkung bei Zustandsmeldungen, Zugänglichkeit, Co-Ownership.

-

Einkauf/Logistik: Ersatzteilstrategie, Lieferanten.

-

Arbeitssicherheit/Qualität: Freigaben, PSA, Sperr-/Freigabeprozesse (LOTO).

-

Externe Dienstleister: definierte Servicelevel, Kontaktwege.

Im Plan müssen Zuständigkeiten und Kontaktinfos hinterlegt sein.

4) Vorgehensmodell in 7 Schritten

Schritt 1 – Datenaufnahme (Asset Register)

-

Maschinenstammdaten (Hersteller, Typ, Serien-/Inventarnummer, Standort, Baujahr), Einsatzbedingungen.

-

Historie (Wartungen, Reparaturen, Fehlerberichte, Änderungen).

-

Technische Doku (Bedienungsanleitung, Schaltplan, Sicherheitsvorgaben).

Diese Basis fließt ins Maschinenbuch/CMMS.

Schritt 2 – Kritikalität & Strategie wählen

-

Ausfallfolgen (Sicherheit, Umwelt, Liefertermine, Qualität, Kosten) bewerten.

-

Je nach Kritikalität die geeignete Mischung aus vorbeugender, zustands- und risikobasierter Wartung wählen.

Schritt 3 – Intervalle definieren

-

Kalendarisch: täglich/wöchentlich/monatlich/jährlich.

-

Nutzungsbasiert: Betriebsstunden/Schaltspiele.

-

Zustandsbasiert: Messwerte (Vibration, Temperatur, Geräusch, Sensoren).

Herstellerempfehlungen mit Praxiswissen abgleichen.

Schritt 4 – Arbeitspläne & Checklisten erstellen

-

Detaillierte Tasks mit Qualifikationsanforderungen, benötigten Werkzeugen/Materialien.

-

Klar definierte Prüfpunkte; wo sinnvoll Fotos zur Visualisierung (z. B. Schmierstellen).

-

Akzeptanzkriterien (ok/n. i. O.), Reaktionspfade bei Abweichungen.

Schritt 5 – Ressourcen, Ersatzteile & Lieferkette sichern

-

Ersatzteillisten mit Mindestbeständen, Bestellpunkten, Bezugsquellen und Servicepartnern.

-

Verfügbare Mitarbeitendenkapazität pro Intervall planen.

Schritt 6 – Sicherheit integrieren

-

Sicherheitsmaßnahmen (z. B. PSA, Abschalt-/Sperrmaßnahmen, LOTO) in jede Aufgabe aufnehmen.

-

Freigabe- und Wiederanlaufprozesse definieren.

Schritt 7 – Dokumentation & Kennzahlen

-

Protokolle (Datum, Dauer, Personal, Befund, Maßnahmen, Unterschrift) verpflichtend.

-

KPIs: PM-Einhaltung, MTBF/MTTR, Anteil zustandsbasierter Aufgaben, Ersatzteilumschlag, Stillstandsgründe.

-

Regelmäßige Reviews – Lessons Learned in Arbeitspläne zurückführen (PDCA).

5) Pflichtinhalte eines Wartungsplans (Strukturvorschlag)

-

Maschinenidentifikation (Typ, Serien-/Inventarnr., Standort, Hersteller/Modell)

-

Wartungsintervalle (täglich…jährlich, betriebsstundenbasiert)

-

Wartungsaufgaben (Tasks, Qualifikationen, Personalbedarf, Werkzeuge/Material)

-

Zustandsüberwachung (Checklisten, Messwerte wie Vibration/Temperatur/Geräusch)

-

Verantwortlichkeiten (intern/extern, Kontakte)

-

Dokumentation (Berichte, Verlauf, Sign-off)

-

Sicherheit (PSA, Abschaltung, Hinweise)

-

Ersatzteile & Lagerhaltung (Listen, Bestände, Lieferanten)

-

Notfallmaßnahmen (Störungsabläufe, Kontakte, Notfallausrüstung)

-

Schulungen (Erstunterweisung, Refresh)

Diese Struktur deckt die inhaltlichen Bausteine vollständig ab und ist sofort umsetzbar.

6) Schwerpunkt Schmierung

Schmierstellen, -mittel und -zyklen gehören explizit in den Plan. Hilfsstoffe (Hydrauliköl, Kühlschmierstoffe etc.) werden mitgeführt, Zustände dokumentiert (Fotos helfen), damit Arbeiten reproduzierbar und auditfest sind.

7) Digitale Umsetzung (CMMS/EAM & mobil)

-

Stammdaten, Arbeitspläne, Ersatzteile und KPIs im CMMS/EAM pflegen.

-

Mobile Checklisten mit Foto-/Messwert-Upload; Barcode/QR-Codes an Maschinen.

-

Automatisierte Terminierung nach Kalender, Betriebsstunden oder Sensorsignalen.

8) KPIs & Reporting (Beispiele)

-

Anlagenverfügbarkeit und PM-Einhaltung (> 90 %).

-

MTBF/MTTR je Anlage; Backlog (Wochen deckend).

-

Qualitäts-/Sicherheitsbezug: Nacharbeit, Near-Miss-Trends.

-

Kosten: präventiv vs. korrektiv; Ersatzteilumschlag.

9) Kontinuierliche Verbesserung & Fehlerkultur

Verankern Sie Reviews (monatlich/vierteljährlich) und Audits. Nutzen Sie einfache Regeln der Schwachstellenbeseitigung: systematisch vorgehen, nie mehrere Änderungen gleichzeitig, alle Informationen prüfen, einfachste Lösung bevorzugen – und alles dokumentieren. Das stärkt Verfügbarkeit und reduziert Störungen nachhaltig.

10) Einführungsfahrplan (Change positiv gestalten)

-

Pilot (1–2 kritische Linien), Basis-Arbeitspläne erstellen, Feldtest.

-

Schulungen für Instandhaltung & Produktion, verständliche Visuals/Checklisten.

-

Roll-out in Wellen, Ersatzteilstrategie parallel angleichen.

-

Audit & Feinschliff, KPIs überprüfen, Standards “einfrieren”.

-

Jährliche Aktualisierung, neue Erkenntnisse einpflegen.

Mini-Vorlagen

A. Kopf des Wartungsplans (je Maschine)

-

Anlage/ID/Standort/Baujahr; Hersteller/Typ/Seriennr.; Sicherheitsverantwortliche; CMMS-Link

B. Intervall-Matrix (Auszug)

-

Täglich: Sichtprüfung Leckagen/Ungewöhnliche Geräusche; Grundreinigung; Ölschauglas prüfen

-

Wöchentlich: Schmierstellen A-C; Filter Sichtkontrolle; Kühlmittelstand

-

Monatlich: Verschleißgrenzen Antrieb/Spanner prüfen; Riemenspannung; Sensorbefestigungen

-

6-monatig: Ölfilter wechseln; Kalibriercheck kritischer Geber; Sicherheitsfunktionen testen

-

Nach X Betriebsstunden: Ölwechsel; Schmierzyklen A-F; Justagen gemäß Herstellerblatt

C. Dokumentation (Pflichtfelder)

-

Datum/Uhrzeit | Arbeitsauftrag | Task | Befund | Maßnahme | Teile | Dauer | Techniker | Sign-off

D. Ersatzteile (Auszug)

-

Teilenr. | Benennung | Mindestbestand | Bestellpunkt | Lieferant | Wiederbeschaffungszeit

Eine Wartung dient der Verzögerung des vorhandenen Abnutzungspotentials. Im Wesentlichen bedeutet dies die Minimierung des tatsächlichen Verschleißes von Bauteilen und Baugruppen (meist durch Abschmieren und Reinigen).

Eine Inspektion dient der Feststellung und Beurteilung des Istzustandes einer Betrachtungseinheit (einschließlich der Bestimmung der Ursachen ihrer Abnutzung) und dem Ableiten der notwendigen Konsequenzen für eine künftige Nutzung. Zentral bedeutet das: Schauen, messen und prüfen, warum etwas verschleißt und was man tun kann, um es zu verhindern.

Eine Instandsetzung beinhaltet alle Maßnahmen zur Rückführung einer Betrachtungseinheit in den voll funktionsfähigen Zustand (mit Ausnahme von Verbesserungen). Konkret bedeutet dies: Bauteile 1 zu 1 austauschen oder ein Bauteil reparieren, wie z. B. einen undichten Zylinder ausbauen und mit neuen Dichtungen versehen, prüfen, ob er dicht ist, und anschließend wieder einbauen.

Eine Verbesserung ist eine Kombination aller technischen und administrativen Möglichkeiten mit unternehmerischen Maßnahmen des Managements zur Steigerung der Funktionssicherheit einer Betrachtungseinheit, ohne die von ihr geforderten Funktionen zu ändern. Praktisch bedeutet das: Sie ändern Bauteile ab und diese sind z. B. verschleißfester als die zuvor verwendeten; oder auch: Sie ändern Prozesse und reduzieren damit Ausfälle sowie Stillstandszeiten.

Das ist die DIN 31051 und die Beschreibungen von Wartung, Inspektion, Instandsetzung und Verbesserung, die Grundelemente der Instandhaltung.

Wartungen und Wartungspläne – vieles wird unter diesem Sammelbegriff zusammen gefasst und jeder im Unternehmen definiert es anders.

Nur, was genau ist eine Wartung und wie ist der Begriff Wartung und die Vorgehensweise im Unternehmen kommuniziert?

Diese Frage läßt sich nur beantworten wenn die Strategie der Instandhaltung und der Begriff Wartungen und Wartungsplan klar definiert sind.

- Reaktive Instandhaltung

- Vorbeugende Instandhaltung

- Zustandsorientierte Instandhaltung

- Wissenorientierte Instandhaltung

- Risikobasierte Instandhaltung

Einführung in Wartungspläne für Maschinen und Anlagen Teil 1

Es kann anhand von Checklisten und einer täglichen-wöchentlich-monatlich-halbjährlich-etc. Begutachtung an jeder Anlage eine kurze Inspektion durchgeführt werden. Dabei werden dann die neuralgischen Punkte und Bauteile kontrolliert.

Im Wartungsplan beziehungsweise Inspektionsplan sind alle vorgesehenen Wartungen und Inspektionen einer Maschine oder einer Anlage nach Vorgaben des jeweiligen Herstellers oder des Betreibers verzeichnet. Üblicherweise enthält der Wartungsplan genaue Angaben zu den Maschinen im Betrieb wie Hersteller, Kostenstelle, relevante Instandsetzungen, Standort, Anschaffungszeitpunkt, Nutzung und/oder Laufzeit sowie Art und Umfang des Service-Intervalls. Weiterhin gehören der Zeitpunkt der letzten und der Zieltermin der nächsten anstehenden Wartung, die Zuständigkeiten der Abteilungen, die Servicepartner sowie weitere auf die individuelle Organisationsstruktur Ihres Unternehmens abgestimmte Angaben in den Wartungsplan.

Besonders wichtig für den Wartungsplan sind detaillierte Angaben zu den vorgesehenen Wartungsarbeiten und die dabei zu berücksichtigenden Prüfpunkte, mittels Fotos können die Arbeiten visualisiert werden. Diese ergeben sich aus der Bauart der Maschinen, der Art der Verwendung, Erkenntnisse über Verschleiß sowie der tatsächlichen Beanspruchung durch Nutzung und Alter der Maschine. Im Rahmen der Zustandserfassung und -diagnose werden bei einer Wartung/Inspektion vor allem solche Komponenten überprüft, gereinigt und gegebenenfalls ausgetauscht, die bekanntermaßen Abnutzung und Materialverschleiß zeigen. Bestandteil der Wartungen/Inspektion sind auch die Hilfsstoffe wie beispielsweise Schmiermittel, Hydrauliköl oder Kühlschmierstoffe welche benötigt werden oder sicherheitsrelevant sind.

Da der Wartungsplan die Grundlage für die Bewertung des Zustands einer Maschine bildet, muss er gründlich vorbereitet werden. Der Wartungsplan sollte spezifisch für jede Maschine sein und alle relevanten Details enthalten. Folgende Elemente sollten in den Plan aufgenommen werden:

– Grundlegende Informationen über die Maschine, z.B. Hersteller, Modellnummer oder Seriennummer;

– Besondere Merkmale oder Anwendungsbereiche;

– Art der Wartung (regelmäßige Inspektionen oder Reparaturen);

– Zeitintervall für die Durchführung der Wartung;

– Liste der benötigten Materialien;

– Anweisungen für den Umgang mit speziellen Problemen und Arbeiten;

– Ressourcenzuweisung (Anzahl an Personal, Qualifikationen/Servicelevel).

– Datum der letzten Wartung und z. B. Serviceberichte

– Fotos zur Visualisierung der Aufgaben

Ein Maschinenwartungsplan ist entscheidend für die Instandhaltung und den reibungslosen Betrieb von Maschinen. Hier sind die wesentlichen Bestandteile, die in einen solchen Plan aufgenommen werden sollten:

1. Maschinenidentifikation

- Maschinentyp und Seriennummer

- Inventarnummer – interne Bezeichnung

- Standort der Maschine

- Hersteller und Modell

2. Wartungsintervalle

- Tägliche, wöchentliche, monatliche, quartalsweise und jährliche Wartungsarbeiten

- TASK-Liste mit allen Informationen

- Betriebsstunden-basierte Wartungszyklen

3. Wartungsaufgaben

- Liste der spezifischen Aufgaben (z. B. Schmierung, Filterwechsel, Überprüfung von Bauteilen)

- Anleitungen zur Durchführung der Aufgaben, Angaben zur nötigen Qualifikation und benötigen Anzahl an Mitarbeitern

- Werkzeuge und Materialien, die benötigt werden

4. Zustandsüberwachung

- Checklisten für visuelle Inspektionen

- Messwerte und Sensorenüberprüfungen

- Vibration, Temperatur, Geräusche und andere Indikatoren

5. Verantwortlichkeiten

- Zuweisung der Aufgaben an spezifische Mitarbeiter oder Teams

- Kontaktinformationen für Servicepersonal oder externe Dienstleister

6. Dokumentation und Berichterstattung

- Wartungsprotokolle und Berichte

- Datum und Unterschrift der ausführenden Person

- Verlauf der Wartungsarbeiten

7. Sicherheitsmaßnahmen

- Sicherheitsvorkehrungen und Schutzmaßnahmen

- Abschaltung der Maschine vor Wartungsarbeiten

- Verwendung von persönlicher Schutzausrüstung (PSA)

8. Ersatzteile und Lagerhaltung

- Liste der erforderlichen Ersatzteile

- Lagerbestände und Bestellzyklen

- Bezugsquellen und Lieferanten

9. Notfallmaßnahmen

- Anweisungen für den Umgang mit Maschinenstörungen

- Kontaktdaten für Notfalldienste

- Vorrätige Notfallausrüstungen

10. Schulungsanforderungen

- Schulung für das Wartungspersonal

- Zertifizierungen und regelmäßige Auffrischungskurse

Dieser Plan sollte regelmäßig überprüft und aktualisiert werden, um sicherzustellen, dass alle Aspekte der Wartung abgedeckt und an neue Anforderungen oder Maschinentechnologien angepasst sind.

Ein gut strukturierter Maschinen-Wartungsplan ist ein wesentliches Instrument zur Sicherstellung der kontinuierlichen Betriebsbereitschaft und Langlebigkeit von Maschinen und Anlagen. Er dient als zentraler Ort, an dem alle relevanten Informationen zur Instandhaltung zusammengeführt werden.

1. Vorbereitung – Datenerfassung

- Maschinen- und Anlagenidentifikation:

Erfassen Sie alle grundlegenden Daten wie Hersteller, Modell, Seriennummer, Baujahr und Standort. Diese Informationen bilden die Basis des Maschinenbuchs. - Historie und bisherige Instandhaltungsmaßnahmen:

Sammeln Sie alle bisherigen Wartungs- und Reparaturprotokolle, Fehlerberichte und frühere Änderungen. Dies hilft, wiederkehrende Probleme zu identifizieren. - Technische Dokumentation:

Legen Sie alle technischen Unterlagen wie Bedienungsanleitungen, Schaltpläne und Sicherheitsvorschriften bereit.

2. Erstellung des Wartungsplans

- Definition von Wartungsintervallen:

Legen Sie fest, welche Wartungsarbeiten in welchen Intervallen durchgeführt werden müssen. Dies kann in Form von täglichen, wöchentlichen, monatlichen oder jährlichen Maßnahmen erfolgen. Berücksichtigen Sie dabei Herstellerempfehlungen sowie Erfahrungswerte aus der Praxis. - Festlegung der Wartungsaufgaben:

Erstellen Sie eine detaillierte Liste aller anfallenden Aufgaben, z. B.:- Reinigung und Schmierung

- Austausch von Verschleißteilen

- Sichtprüfungen und Funktionskontrollen

- Kalibrierung und Einstellungen

- Zuständigkeiten und Ressourcen:

Definieren Sie, wer für welche Wartungsaufgabe verantwortlich ist (Instandhaltungspersonal, externe Dienstleister) und welche Werkzeuge bzw. Ersatzteile zur Verfügung stehen müssen.

3. Struktur und Inhalte des Wartungsplans

Ein vollständiger Maschinen-Wartungsplan sollte folgende Bestandteile enthalten:

- Maschinenstammdaten:

- Grunddaten (Hersteller, Modell, Seriennummer, Baujahr)

- Einsatzort und Betriebsbedingungen

- Wartungs- und Inspektionsintervalle:

- Zeitliche Planung (täglich, wöchentlich, monatlich, jährlich)

- Betriebsstundenzähler als Auslöser für Wartungsmaßnahmen

- Aufgabenbeschreibung:

- Detaillierte Arbeitsanweisungen und Checklisten

- Sicherheitsvorgaben und besondere Hinweise (z. B. Not-Aus, Gefahrenpotenziale)

- Dokumentation und Protokollierung:

- Erfassung der durchgeführten Wartungsarbeiten inklusive Datum, Arbeitsdauer und beteiligtem Personal

- Erfassung von auftretenden Fehlern und ergriffenen Maßnahmen

- Rückmeldungen und Freigaben durch Vorgesetzte

- Kennzahlen und Analyse:

- Erfassung von MTBF (Mean Time Between Failures) und MTTR (Mean Time To Repair)

- Analyse der Daten zur kontinuierlichen Verbesserung der Wartungsstrategien

- Wissensmanagement:

- Sammeln von Erfahrungsberichten und Verbesserungsvorschlägen

- Anpassung der Wartungspläne basierend auf den gesammelten Daten und Erkenntnissen

4. Umsetzung und kontinuierliche Verbesserung

- Schulung und Einweisung:

Stellen Sie sicher, dass alle beteiligten Mitarbeiter mit dem Wartungsplan und den zugehörigen Checklisten vertraut sind. - Regelmäßige Überprüfung und Aktualisierung:

Passen Sie den Wartungsplan kontinuierlich an veränderte Betriebsbedingungen, neue Erkenntnisse und technologische Entwicklungen an. - Feedback-Schleifen:

Nutzen Sie die gesammelten Daten zur Analyse der Maschinenverfügbarkeit und identifizieren Sie Verbesserungspotentiale. Dies führt zu einer nachhaltig optimierten Instandhaltung.

Ein Maschinen-Wartungsplan ist weit mehr als nur eine Liste von Terminen und Aufgaben. Er ist ein dynamisches Dokument, das alle relevanten Daten, Wartungsintervalle, Aufgabenbeschreibungen und Protokolle zusammenführt. Durch eine systematische Erfassung und kontinuierliche Optimierung können Sie die Zuverlässigkeit und Lebensdauer Ihrer Maschinen und Anlagen signifikant erhöhen.

10 Regeln der Schwachstellenbeseitigung:

1. Systematisch vorgehen,genau analysieren ohne Zeitdruck und Hektik arbeiten!

2. 50% aller Störungen treten nach Prozessveränderungen und Aktivitäten im betreffenden Equipment auf.

3. Alle erforderlichen Dokumentationen müssen den Beteiligten zugänglich sein.

4. Sei stets aufgeschlossen und motiviert etwas noch besser zu machen.

5. Alle Beteiligten müssen die Prozesse und die Funktionalität verstehen.

6. Niemals mehrere Aktivitäten/Prozesse gleichzeitig verändern,immer erst das Ergebniss einer Veränderung analysieren und dokumentieren.

7. Alle Informationen zu 100% überprüfen , auch unwichtige und banal erscheinende Details führen häufig zum Erfolg.

8. Dinge erst ausschließen wenn man zu 100% sicher ist das alles richtig funktioniert.

9. Eine falsche Erklärung verschlimmert die Situation , nur die Wahrheit führt zum Erfolg.

10. Es ist wie im Leben.Die einfachste Lösung ist meist auch die beste Lösung !!

Die Komplexität heutiger Fertigungsanlagen verlangt vom Instandhalter enormes Fachwissen und Flexibilität !!

>Es gilt Schwachstellen zu beseitigen nicht eine Störungsinstandsetzung zu betreiben!!!

Alle Lagerstellen und beweglichen Teile einer Maschine oder Anlage müssen ausreichend geschmiert werden um einen Maschinenausfall zu verhindern. Bei den Inspektionen wird zusätzlich der tatsächliche Verschleiß festgestellt und dokumentiert. So kann im Bedarfsfall schnell reagiert werden und Bauteile werden zum Austausch bereit gehalten.

In einem Wartungsplan sollten alle Angaben zu den Schmiermittel, den Schmierzyklen und alle anderen notwendigen Aufgaben klar beschrieben werden. Mittels Fotos lassen sich die Zustände und Bauteile einfach visualisieren, ein detaillierter Schmierplan erläutert die Aufgaben. So wird die Arbeit nach Plan durchgeführt und dokumentiert.

Maschinen, Gebäudetechnik und Produktionsanlagen sind kostenintensive Investitionsgüter mit teilweise erheblichen Anschaffungskosten. Dadurch ist das Erhalten, Instandsetzen sowie Überholen der Geräte und Anlagen von erheblicher betriebswirtschaftlicher Bedeutung.Regelmäßige Wartung stellt sicher, dass angeschaffte Geräte über die geplante Lebensdauer zuverlässig arbeiten und fehlerfrei funktionieren. Sie trägt dazu bei, die Lebensdauer kontinuierlich auszuschöpfen und Ausfälle aufgrund ungeplanter Instandsetzungsarbeiten zu vermeiden. Unter wirtschaftlichen Gesichtspunkten sind Inspektionen genauso relevant und wichtig. Der routinemäßige Austausch von Verschleißteilen hält die Reparaturkosten niedrig und erhöht gleichzeitig die technische Gesamtverfügbarkeit der Anlagen. Ebenfalls für die Betriebs- und Verkehrssicherheit der Maschinen ist eine vorbeugende Wartung zwingend notwendig.Im Wartungsplan beziehungsweise Inspektionsplan sind alle vorgesehenen Wartungen und Inspektionen einer Maschine oder einer Anlage nach Vorgaben des jeweiligen Herstellers oder des Betreibers verzeichnet. Dazu enthält der Plan im Wesentlichen eine Liste der Maschinen, Anlagen und Baugruppen, bei denen eine regelmäßige Wartung und Inspektion erforderlich ist.Üblicherweise enthält der Wartungsplan genaue Angaben zu den Maschinen im Betrieb wie Hersteller, Kostenstelle, relevante Instandsetzungen, Standort, Anschaffungszeitpunkt, Nutzung und/oder Laufzeit sowie Art und Umfang des Service-Intervalls. Weiterhin gehören der Zeitpunkt der letzten und der Zieltermin der nächsten anstehenden Wartung, die Zuständigkeiten der Abteilungen, die Servicepartner sowie weitere auf die individuelle Organisationsstruktur Ihres Unternehmens abgestimmte Angaben in den Wartungsplan.

Wartung und Inspektion müssen SMART ausgeführt werden:

S= Spezifische Wartung und Inspektion

M= Messbare Ergebnisse liefern Fakten

A= Akzeptiert im gesamten Unternehmen

R= Realistische Ziele und Pläne verfolgen

T = Termine und Vorgaben einhalten und gemeinsam umsetzen.

Spezifische Wartungspläne beschreiben detailliert was, wann, wo, von wem, wie genau und mit welchen Mitteln durchgeführt werden soll.

Messbare Ergebnisse durch klare Vorgaben, Soll- Istwert-Vergleiche, Daten liefern Erkenntnisse und lassen uns Trends erkennen.

Akzeptanz im Unternehmen ist die grundlegende Voraussetzung für eine funktionierende vorbeugende Instandhaltung.

Realistische Ziele und solide, umsetzbare Vorgaben, Schritt für Schritt wird eine kontinuierliche Verbesserung der Maschinen und der Anlagenverfügbarkeit umgesetzt.

Termine sind abgestimmt und mit der Produktion verlässlich geplant.

PARIS dient als Beschreibung der Instandhaltungs-Organisation.

P = Prozessablauf

A = Anwendungen

R = Ressourcen

I = Infrastrukturen

S = Steuerung

Prozessabläufe müssen klar beschrieben werden und benötigen einen Prozessplan, ansonsten ist es ein beliebiger Prozess, der in modernen Produktionsbetrieben indiskutabel ist.

Anwendungen unterstützen in der Regel den Prozess der Produktion, z. B. Software wie SAP oder SPS-Programme.

Ressourcen sind unabdingbare Dinge wie Material, Werkzeug, Wissen, Finanzen und nicht zuletzt die Mitarbeiter.

Infrastrukturen werden die Produktionsgebäude, Medienversorgung und natürlich die Maschinen und Anlagen genannt.

Steuerung aller Prozesse und nötigen Arbeitsabläufe seitens des Management bilden einen weiteren Schwerpunkt.

Die betriebliche Instandhaltung ist also für das I, die Infrastruktur maßgeblich in der Verantwortung. Sie stellt der Produktion eine funktionierende, gereinigte, gewartete und technisch Verfügbare Maschine/Anlage bereit.

Allerdings gilt die Einschränkung insoweit, dass die Instandhaltung die vom Management geforderte Anlagenverfügbarkeit nur gewährleisten kann, wenn eine Maschine für die Aus- und Belastung geeignet ist. Denn in der Regel hat die Instandhaltung keinen Einfluss auf den Kauf der passenden Maschinen und Anlagen, diese Entscheidung wird allzu oft ohne Mitsprache der Instandhalter getroffen.

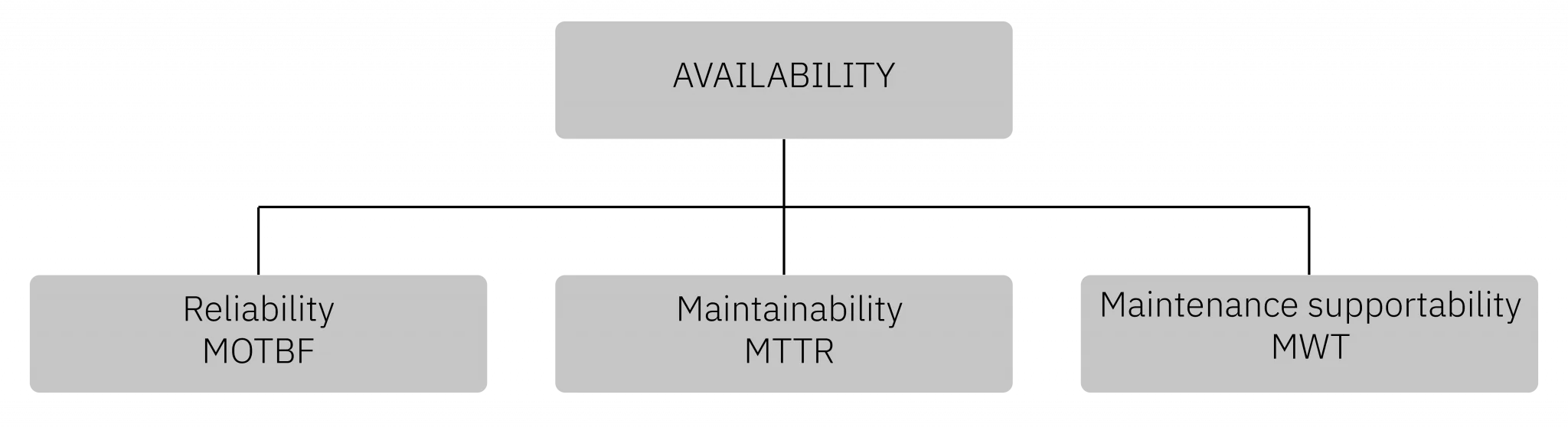

Deshalb ist die Verfügbarkeit immer Abhängig von der bereitgestellten Technik, der Effizienz der Fertigungsprozesse und den zur Verfügung gestellten Ressourcen.

Die Verantwortung liegt somit nicht allein bei der Instandhaltung, sondern umfasst verschiedene Parameter. Die technische Verfügbarkeit muss in Korrelation zur Produktionsverfügbarkeit gesetzt werden.

Die Instandhaltung kann die Verfügbarkeit durch gute Organisation ihrer Abläufe und schnelle Reaktionen bei Störungen positiv beeinflussen.

Die Instandhaltung beinhaltet im Wesentlichen die folgenden Prozesse:

- Erhaltung der technischen Verfügbarkeit von Maschinen/Anlagen

- Schnelle Wiederherstellung der Verfügbarkeit nach Störungen/Ausfällen

- Vorbeugende Instandhaltungsmaßnahmen wie Wartungen/Inspektionen

- Optimierung der Prozesse innerhalb der Organisation-Instandhaltung, um die Verfügbarkeit stetig zu verbessern

- Wissensmanagement, um aus der täglichen Arbeit ein Verbesserungspotential zur Fehlervermeidung und nachhaltiger Störungsvermeidung zu generieren

- Optimierungen der Maschinen und Anlagen – die technische Verfügbarkeit und die Ausbringung zu verbessern.

Statt Logbuch gibt es auch IT-Lösungen mit denen man auch gleich die gesamte Wartungsplanung erstellt und die automatisch die Arbeitsaufträge an den/die Techniker verteilt. Darüber hinaus wird es auch gleich möglich alle Störungen und durchgeführten Maßnahmen an der Anlage zu protokollieren. Das verbessert meine Instandhaltungsplanung aber auch meine Instandhaltungsstrategie.

Das führt letzendlich zu weniger adiministrativen Aufwand und mehr Zeit für die eigentliche IH.

LikeLike