Die Geschwindigkeit mit der eine Flüssigkeit durch ein Hydrauliksystem strömt ist wiederum abhängig von der Viskosität und der Schmierfähigkeit.

Der nächste zu betrachtende Punkt ist die Kompressibilität der verwendeten Flüssigkeiten. Während Luft unter Druck sein Volumen beträchtlich verringern kann bleiben Öl und Wasser nahezu ohne nennenswerten Volumenverlust unter Druck. Allerdings sind in der Praxis immer Lufteinschlüsse im Fluid und das muss beachtet werden.

Mit der Geschwindigkeit und der Kompressibilität von Flüssigkeiten kommen weitere Einflussgrößen hinzu.

Die Strömung von Hydrauliköl hat entscheidenden Einfluss auf z.B. den Energieverlust einer Hydraulikanlage.

Wir unterscheiden zwei Strömungsarten.

- Laminare Strömung

- Turbulente Strömung

Die Reynoldsche Zahl Re hilft bei der groben Berechnung von Strömungsarten.

Durch turbulente Strömung kommt es zu Druckunterschieden einer Flüssigkeit zwischen zwei Punkten im Hydrauliksystem.

Es macht dabei keinen Unterschied ob sich die Punkte zwischen dem Einlass und dem Auslass eines Ventils oder auf zwei weit entfernten Punkten im Rohrleitungssystem befinden.

Dieser Druckunterschied sorgt für einen Druckabfall durch z.B. Querschnittsverengung, Änderung der Strömungsrichtung, eigentlich durch alles was den Förderstrom beeinflussen kann.

Diese Einflüsse sorgen dafür, dass ein Hydrauliksystemen die sogenannten Druckstöße hervorbringt.

Die Stöße sind Vibrationen im Hydrauliksystem, die von der Flüssigkeit ausgelöst werden, weil die Flüssigkeit versucht zurückzuströmen bzw. die Richtung ändert.

Die zwischen zwei Punkten eingeschlossene Flüssigkeit ist Stoßwellen mit sehr hohen Geschwindigkeiten ausgesetzt.

Diese Stoßwellen erzeugen dabei einen Druckanstieg der um ein vielfaches höher als der Betriebsdruck ist.

Diese Druckspitzen führen immer wieder zu Schäden an hydraulischen Bauteilen, Rohren und Schläuche, die Fortpflanzungsgeschwindigkeit des Druckes in Flüssigkeiten entspricht rund der dreifachen Schallgeschwindigkeit Die kinetische Energie einer Druckflüssigkeit darf bei den Berechnungen nicht vernachlässigt werden.

Kehrt die Flüssigkeit in den ruhenden Zustand zurück sind keine Druckspitzen mehr wahrzunehmen.

Ein Mittel um Druckspitzen vorzubeugen sind Druckspeicher im System zu installieren.

Druckabfall, Druckstöße, Turbulenzen und Druckspitzen sorgen für einen Energieverlust in hydraulischen Systemen.

Die Energie wird in Wärme umgewandelt, das sorgt für einen Temperaturanstieg der Hydraulikflüssigkeit und der Baugruppen.

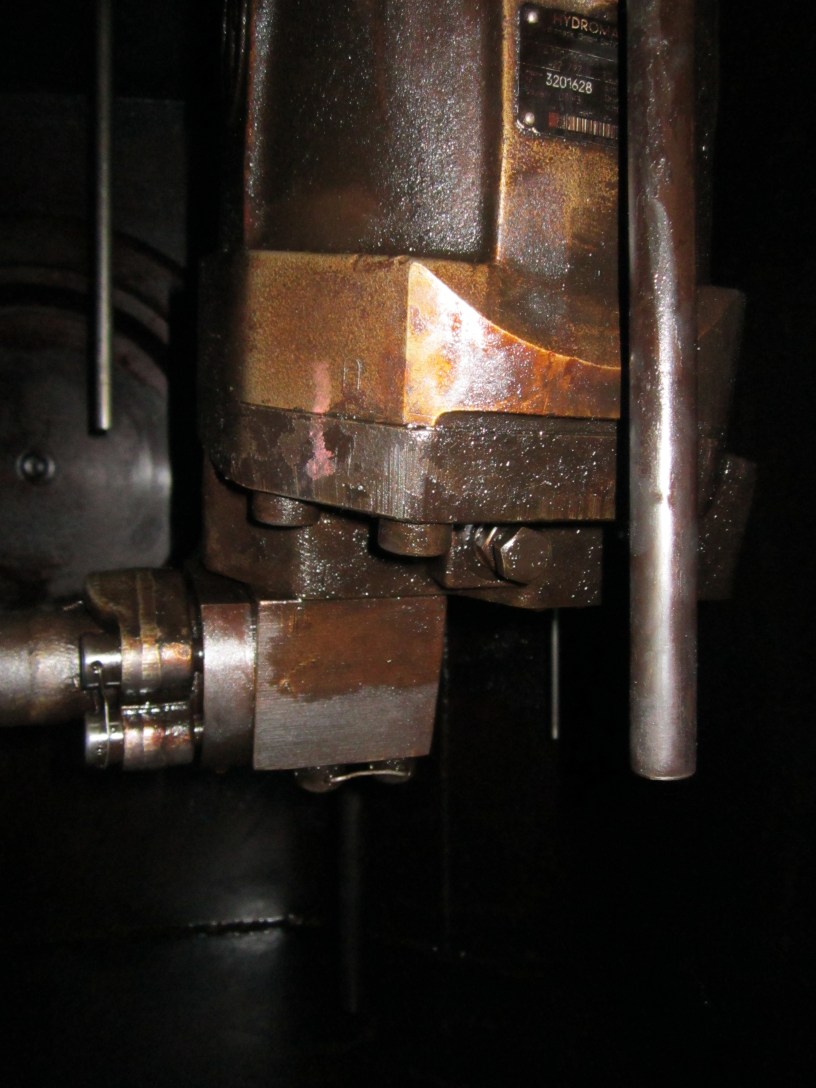

Durch diese Faktoren kommt es an Bauteilen zur Kavitation, Material wird ausgewaschen. Durch Druck, Geschwindigkeit, Reibung und den damit verbundenen negativen Einflüssen wird an Kanälen und Rohren strahlartig Material abgetragen infolge einer konzentrierten Strömungsturbulenz gegen das entsprechende Bauteil.

Die Kavitation entsteht durch Lufteinschlüsse in der Flüssigkeit, Hydrauliköl kann bis zu 9% aufnehmen. Turbulenzen im strömender Flüssigkeit sorgen für die Bildung von Dampfblasen und es bilden sich Hohlräume. Kavitation tritt in verschiedenen Formen auf.

- Schwingungskavitation

- Strömungskavitation

- Sidekavitation

In der Fluidtechnik finden wir die Strömungskavitation am häufigsten vor. Bedingt durch Umlenkung des Volumenstroms und Querschnittsänderungen kommt es zum abreißen des Förderstroms und es entstehen Verwirbelungen. In diesen Wirbeln ist die Geschwindigkeit so hoch das dort Dampfblasen entstehen können.

All das kann den optimalen Betrieb einer Hydraulikanlage negativ beeinflussen und führt irgendwann zum Ausfall von Bauteilen.

„Hydraulik – Strömung und Kavitation“ mit übersichtlichen Checklisten für Praxis und Wartung:

🛠 Hydraulik: Strömung & Kavitation verstehen und vermeiden

Hydraulikanlagen sind das Rückgrat vieler industrieller Systeme. Die richtige Gestaltung von Strömungen und der Schutz vor Kavitation sind entscheidend für Langlebigkeit und Effizienz.

🌊 Strömungsverhalten in Hydrauliksystemen

Arten der Strömung:

-

Laminare Strömung

→ gleichmäßiger Fluss, geringe Reibung

→ tritt bei kleinen Querschnitten und niedrigen Geschwindigkeiten auf -

Turbulente Strömung

→ unregelmäßig, energiereich, Druckverluste

→ häufig in industriellen Anlagen bei hohen Durchflussraten

Technischer Hinweis:

Die Reynolds-Zahl (Re) entscheidet über den Strömungstyp:

Re < 2300: laminar, Re > 4000: turbulent

⚠️ Druckstöße & ihre Folgen

Plötzliche Ventilbewegungen oder Richtungsänderungen im Fluss erzeugen Druckstöße (Hydroschläge). Diese führen zu:

-

hohen mechanischen Belastungen

-

Materialermüdung

-

Vibrationen und Lärm

-

potenziellem Rohr- oder Schlauchversagen

✅ Checkliste: Druckspitzen vermeiden

-

Sanfte Schaltzeiten für Ventile einstellen

-

Leitungslängen und -durchmesser optimal auslegen

-

Druckspeicher als Dämpfer einbauen

-

Regelmäßige Druckmessung zur Früherkennung

-

Wartung von Rückschlagventilen und Pumpelementen

💥 Kavitation: Ursachen & Risiken

Kavitation entsteht, wenn Flüssigkeit verdampft und Dampfblasen bildet – meist durch zu niedrigen Druck. Implodieren die Blasen, entstehen mikroskopische Explosionen.

Hauptursachen:

-

zu niedriger Eingangsdruck an Pumpen

-

hohe Strömungsgeschwindigkeiten (> 40 m/s)

-

enge Querschnitte oder scharfe Umlenkungen

-

Luft- oder Gaseinschlüsse im Öl (bis 9 % sind möglich!)

Arten der Kavitation:

-

Strömungskavitation: durch lokale Druckabsenkung (z. B. Venturirohre)

-

Schwingungskavitation: durch Resonanzeffekte

-

Sidekavitation: tritt bei wechselnden Seitenkräften auf

❗ Schäden durch Kavitation:

-

Materialabtrag an Ventilen, Dichtungen, Pumpen

-

Geräuschentwicklung (klopfende Geräusche)

-

Leistungsverlust durch gestörte Volumenströme

-

Ölalterung durch hohe lokale Temperaturen

🛡 Schutz & Prävention

✅ Checkliste: Kavitation vermeiden

-

Saugdruck an Pumpen überprüfen (NPSH beachten)

-

Fördermedien regelmäßig entlüften

-

Temperatur der Hydraulikflüssigkeit konstant halten

-

Übergänge strömungstechnisch optimieren (keine abrupten Querschnittswechsel)

-

Fließgeschwindigkeiten begrenzen (< 20 m/s ideal bei Saugleitungen)

-

Einsatz kavitationsfester Materialien an kritischen Stellen

🔍 Wartung & Überwachung

Regelmäßige Überwachung und Wartung helfen, Schäden frühzeitig zu erkennen und Stillstände zu vermeiden.

✅ Checkliste: Wartung bei Kavitation & Strömungseinflüssen

-

Sichtkontrolle auf Erosionsspuren (z. B. an Ventilsitzen)

-

Geräuschentwicklung dokumentieren (besonders bei Lastwechseln)

-

Ölzustand analysieren (Luftgehalt, Partikel, Viskosität)

-

Sensoren zur Drucküberwachung regelmäßig kalibrieren

-

Pumpenkennlinie mit Ist-Daten abgleichen

📌 Fazit

Kavitation und ungünstige Strömungsverhältnisse sind stille Zerstörer in der Hydraulik. Durch gezielte Maßnahmen, regelmäßige Inspektionen und optimierte Konstruktionen lassen sich Schäden wirkungsvoll vermeiden – und die Lebensdauer von Systemkomponenten signifikant verlängern

The speed at which a fluid flows through a hydraulic system depends on its viscosity and lubricity.

The next point to consider is the compressibility of the fluids used. While air can reduce its volume considerably under pressure, oil and water remain under pressure with almost no significant loss of volume. However, in practice there are always air pockets in the fluid and this must be taken into account.

The speed and compressibility of liquids add further influencing factors.

The flow of hydraulic oil has a decisive influence on, for example, the energy loss of a hydraulic system.

We differentiate between two types of flow.

Laminar flow

Turbulent flow

The Reynolds number Re helps with the rough calculation of flow types.

Turbulent flow causes pressure differences in a fluid between two points in the hydraulic system.

It makes no difference whether the points are between the inlet and outlet of a valve or at two distant points in the piping system.

This pressure difference causes a pressure drop due to, for example, a narrowing of the cross-section, a change in the direction of flow, or actually anything that can influence the flow.

These influences ensure that a hydraulic system produces so-called pressure surges.

The shocks are vibrations in the hydraulic system that are triggered by the fluid because the fluid tries to flow back or changes direction.

The fluid trapped between two points is subjected to shock waves at very high speeds.

These shock waves generate a pressure increase that is many times higher than the operating pressure.

These pressure peaks repeatedly lead to damage to hydraulic components, pipes and hoses; the speed of propagation of pressure in liquids corresponds to around three times the speed of sound. The kinetic energy of a hydraulic fluid must not be neglected in the calculations.

When the liquid returns to its resting state, pressure peaks are no longer noticeable.

One way to prevent pressure peaks is to install pressure accumulators in the system.

Pressure drops, pressure surges, turbulence and pressure peaks cause energy loss in hydraulic systems.

The energy is converted into heat, which causes the temperature of the hydraulic fluid and the assemblies to rise.

These factors cause cavitation on components and material is washed out. Through pressure, speed, friction and the associated negative influences, material is removed in jets from channels and pipes as a result of concentrated flow turbulence against the corresponding component.

Cavitation is caused by air pockets in the fluid; hydraulic oil can absorb up to 9%. Turbulence in the flowing liquid causes vapor bubbles to form and cavities to form. Cavitation occurs in various forms.

Oscillatory cavitation

Flow cavitation

Sidecavitation

In fluid technology we find flow cavitation most frequently. Due to the redirection of the volume flow and changes in cross-section, the flow flow breaks off and turbulence occurs. The speed in these vortices is so high that steam bubbles can form there.

All of this can have a negative impact on the optimal operation of a hydraulic system and lead to component failure at some point.