Eine Fehlersuche an/in einer komplexen Fertigungsanlage kann mitunter mühsam sein. Die Fehlerlisten der Hersteller sind nicht ganz eindeutig, die angezeigte Störung passt nicht zum Bild vor Ort. So kann die Suche nach den Möglichkeiten für einen Ausfall schon mal sehr aufwendig und zeitimtensiv ausfallen. Das ist natürlich kontraproduktiv und stellt eine Produktion vor Probleme.

Instandhaltungsorganisation – Instandhaltungsmanagement

Aufträge einer Instandhaltung sind schriftlich zu erfassen und an die Vorgesetzten „Fertig“ zu melden. Jeder Auftrag in der Produktion ist zu dokumentieren. Die geleisteten Arbeiten, notwendige Maßnahmen und der Lösungsweg werden im Schichtbericht ordentlich mit Name, Uhrzeit und Dauer der Störung dokumentiert.

https://maschinenwartung.wixsite.com/bintec-gmbh-maintena

Industrie 4.0 und Instandhaltung 4.0

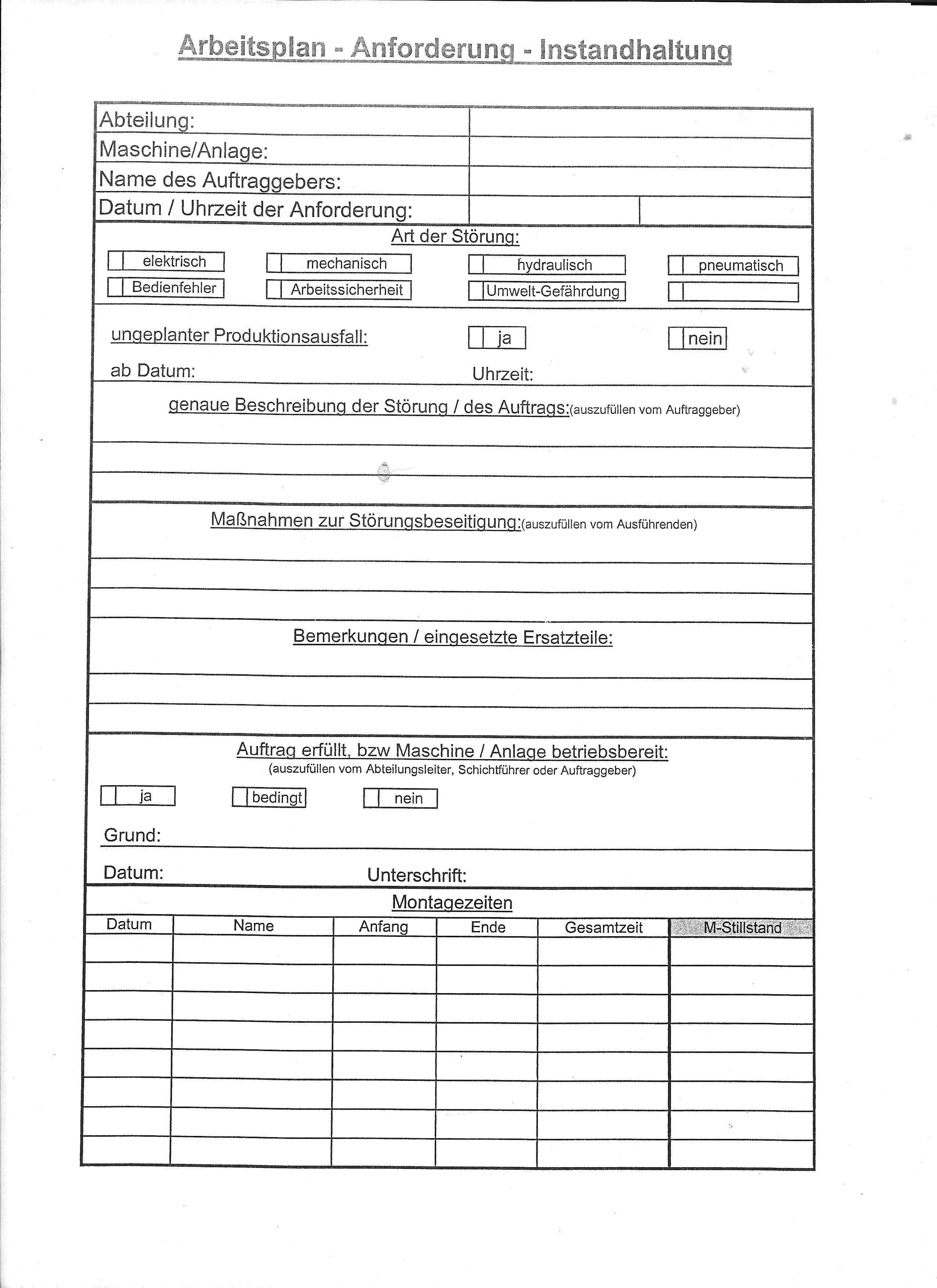

Ein Vordruck/Formular für die Auftragserfassung von Instandhaltungsleistungen muss erstellt/hinterlegt werden..

- Mithilfe eines Instandhaltungsauftrag erhalten die Instandhalter das entsprechende Mittel um alle Arbeiten zu dokumentieren. Der Auftrag wird vom Mitarbeiter ausgefüllt und vom Vorgesetzten unterschrieben.

- Nach der Auftragsdurchführung erfolgen eine entsprechende schriftliche Rückmeldung an die Vorgesetzten der Instandhaltung über die geleisteten Arbeiten und Fertigmeldung an den betreffenden Produktionsbereich.

- Die geleisteten Rückmeldungen werden in der Instandhaltung erfasst und zu Berichten und Fehlerbeschreibungen ausgewertet.

Untersuchungen in vielen Industrieunternehmen haben ergeben, dass im Arbeitsablauf „störungsbedingte Instandsetzungen“ eine Reihe von kritischen Punkten festgestellt worden sind.

Im Rahmen der Störungsmeldung/Arbeitsformulierung tritt häufig das Problem auf, dass das Produktionspersonal nicht eindeutige Arbeitsaufträge an die Instandhaltung weiterleitet. Nicht selten werden Meldungen wie etwa „Anlage defekt“, „Störung an Anlage“ etc. an die Instandhaltung übermittelt, die ihrerseits diese Information nicht weiterverwerten kann. Entscheidend für die Güte der Auftragsformulierung ist hierbei insbesondere der Qualifikationsstand des Produktionspersonals.

Erstellen sie einfache Auftragsanforderungen als Formular/Vorlage für Leistungen der Instandhaltung.

Ein weiterer wesentlicher Gesichtspunkt ist, dass die Störungsmeldung an die Instandhaltung teilweise nur mündlich erteilt wird. Hierbei besteht die Gefahr, dass die Meldung zwar entgegengenommen wird, jedoch aufgrund eines allgemeinen hohen Arbeitsaufwandes durchaus verloren gehen kann. Des Weiteren ist zu beobachten, dass in der Produktion die Störungsmeldung nach Auftragsdurchführung häufig nicht nachvollzogen werden kann. Im Rahmen der Arbeitsrückmeldung kann es durchaus vorkommen, dass vom Instandhaltungs- bzw. Produktionspersonal erbrachte Leistungen nicht vollständig erfasst werden und die Rückmeldungen zu viel administrativen Aufwand erfordern.Besonders unbefriedigend ist es dann, wenn umfangreiche Instandhaltungsauswertungen durchgeführt werden, jedoch notwendige Konsequenzen bzw. Maßnahmen unterbleiben.Die konsequente Dokumentation von Instandhaltungsarbeiten bildet eine Grundlage nachhaltiger Instandhaltung. Arbeitsanweisungen, Checklisten und Beschreibungen zur Fehlerursache und Vorgehensweise bei Maschinenausfall sorgen für eine schnelle Reaktion und heben den Nutzungsgrad von Produktionsmaschinen.

Auftragsanforderung Instandhaltungsleistungen

1. Allgemeine Informationen

- Auftragsnummer: _____________________

- Datum der Anforderung: ______________

- Abteilung/Bereich: __________________

- Anforderer (Name): __________________

- Dringlichkeit: [ ] Hoch [ ] Mittel [ ] Niedrig

2. Beschreibung der Störung/Anforderung

- Maschinen-/Anlagenbezeichnung: ___________________________

- Standort der Maschine/Anlage: ____________________________

- Detaillierte Fehlerbeschreibung:

- [ ] Elektrik [ ] Mechanik [ ] Hydraulik [ ] Pneumatik [ ] Umbau [ ] Reparatur [ ] Projekt

- Genaue Angabe der betroffenen Baugruppen/Komponenten:

- Wurde die Anlage abgeschaltet? [ ] Ja [ ] Nein

- Sind sicherheitsrelevante Aspekte betroffen? [ ] Ja [ ] Nein Falls ja, bitte näher beschreiben:

3. Art der Instandhaltungsleistung [ ] Störungsbeseitigung (akut) [ ] Geplante Wartung [ ] Inspektion [ ] Instandsetzung [ ] Verbesserung/Optimierung [ ] Sonstiges: ______________________

4. Erwarteter Fertigstellungstermin: ______________

5. Nach der Auftragsdurchführung (auszufüllen durch Instandhaltung)

- Durchgeführte Maßnahmen:

- Ersetzte Bauteile/Materialien:

- Notwendige Folgemaßnahmen: [ ] Ja [ ] Nein Falls ja, näher beschreiben:

- Arbeitszeitaufwand (Stunden): _______

- Bearbeiter (Name): ___________________

- Unterschrift Instandhaltung: ___________

- Unterschrift Vorgesetzter: _____________

6. Abschluss der Instandhaltung

- Datum der Fertigstellung: ______________

- Rückmeldung an Produktionsbereich erfolgt am: ______________

- Produktionsbereich informiert durch (Name): ______________

Hinweise:

- Alle Felder sind sorgfältig auszufüllen.

- Unklare oder unvollständige Angaben können zu Verzögerungen führen.

- Die Auftragsanforderung ist nach Abschluss der Arbeiten zur Dokumentation abzuheften.

Bei einer funktionierenden Instandhaltung wird aus jedem investierten 1€ in Instandhaltungsmaßnahmen eine Rendite von dem 3-5fachen erzielt. Durch das Ausbleiben von negativen Maschinenausfällen und Folgekosten ist das Geld sehr gut angelegt.

Instandhaltungsorganisation Beispiel für Produktionsanlagen

Zuerst sollte man herausfinden, was die anderen alles schon wissen, und dann da weitermachen, wo sie aufgehört haben. Thomas Alva Edison

Organisation umfasst das „Gestalten von Systemen zum Erreichen von Zielen und Erfüllen von Aufgaben

So gibt es viele Möglichkeiten und Systeme zur Instandhaltung und doch arbeiten die wenigsten Betriebe nicht einmal nach DIN 31051.

Instandhaltung erfordert ein hohes Maß an Disziplin und Flexibilität.

Wenn wichtige Maschinen und Anlagen in der Produktion ausfallen kann es auch schon mal hektisch werden. So dürfen bei unseren deutschen Autobauern die Bänder quasi nie stillstehen.

Gute Organisation und standardisierte Abläufe erleichtern es hier der Instandhaltung und der Produktion auf Störungen und Ausfälle zu reagieren und die entsprechenden Maßnahmen zu ergreifen.

Durch die konsequente Instandhaltungsdokumentation ist man in der Lage Schwachstellen zu finden und dauerhaft zu beseitigen.

Standardisierte Fehlermeldungen und Störgrunderfassung sorgen für „vorhersehbare“ Störungen und führen über eine Analyse zur Störgrundreduzierung.

Fehler und Störungen können die unterschiedlichsten Ursachen haben, die Vorgehensweise zur Behebung sollte in Fehlerbeschreibungen dokumentiert werden. Ihre Mitarbeiter vergessen nach ein paar Wochen woran es beim letzten Maschinenausfall gelegen hat. Nur mit dokumentierter Instandhaltung entgehen sie diesem Schicksal.

Bewährte Methoden zur Fehleranalyse

-

Fehlerbaumanalyse (FTA)

Grafisches Vorgehen nach DIN 25424, bei dem Ursache-Wirkungs-Beziehungen systematisch dargestellt werden, um Fehler schrittweise auszuschließen mymaintenance.blog. -

Checklisten & Fehlerkataloge

Standardisierte Listen unterstützen das planvolle Abarbeiten möglicher Fehlerquellen und sichern die Dokumentation. -

Simulation verschiedener Betriebszustände

Beispiele: Temperaturerhöhung oder Vibrationstests brachten einen Riss auf einer Platine zum Vorschein – sichtbar erst unter bestimmten Bedingungen mymaintenance.blog. -

Analyse von Abhängigkeiten

Durch das Erfassen von Funktionsverflechtungen lassen sich Haupt- von Folgefehlern unterscheiden. -

Single-Step Processing

Bekannte IT-Methode: Komplexe Prozesse werden Schritt für Schritt isoliert untersucht und verifiziert. -

Blackbox-Technologie

Kontinuierliche Datenerfassung vor Ausfallereignissen ermöglicht nachträgliche Analyse und Identifikation der Ursachen mymaintenance.blog.

📈 Ziele & Nutzen

-

Systematische Dokumentation aller Schritte und Maßnahmen.

-

Reduzierung von Symptom-Austausch (Trial-and-Error) durch präzises Vorgehen.

-

Steigerung der Anlagenverfügbarkeit und planbare Instandhaltungsprozesse.

-

Früherkennung von Fehlern durch Datenanalyse über Blackboxen.

-

Transparente Kennzahlen (KPIs) zur Bewertung der Maschinenzustände mymaintenance.blog.

📝 Empfehlungen für die Praxis

-

Handlungsweise stets methodisch: keine unüberlegte Bauteilwechselpolitik.

-

Multidisziplinäres Teamwork nutzt Know-how aus Mechanik, Elektrik und Steuerung.

-

Datengestützte Entscheidungsfindung: Dokumentation, Blackbox-Daten & Checklisten.

-

Gezielte Simulationen (z. B. Vibration, Temperatur) eröffnet Einsichten in verdeckte Fehler.

-

Risikoanalyse und Ursachenverfolgung, nicht nur Symptombehandlung.

Es gibt viele verschiedene Möglichkeiten für ein funktionierendes Instandhaltungsmanagement und wir möchten ihnen hier ein System vorstellen.

Einführung eines Instandhaltungsmanagement für Fertigungsanlagen mittels MDE (Maschinen Daten Erfassung) BDE (Betriebs Daten Erfassung) zur Katalogisierung von Störungen:

In vielen Fertigungsbetrieben existieren keine automatischen Systeme zur Erfassung von Störungen und Fehlern. Oft werden von Hand Eintragungen in eine Fehlerliste vorgenommen, wodurch automatisch eine subjektive Komponente mit in die Daten aufgenommen wird.

Die Katalogisierung von Fehlern und Störungen verändert sich mit der Zeit und das EquipmeEskalation Maschinenausfall-_InstandProzessse nt und der Kontext des Einsatzgebiets ändern sich ebenso wie die gemessenen Daten auf deren Basis Störungen katalogisiert werden. Darum muss die Katalogisierung auch ständig aktualisiert werden und den veränderten Bedingungen angepasst werden. Es kann nicht als einmaliger Vorgang aufgefasst werden sondern muss ständig gepflegt werden.

Auf Basis der Katalogisierung von Störungen/Fehlern wird in der Instandhaltung ein Prozess eingerichtet, der in 7 zyklischen Schritten zu einer sukzessiven Optimierung der Maschinen und Anlagen und einer Erhaltung der Werte von Maschinen/Anlagen führt

Phase 1.-Fehler/Störungen identifizieren, dokumentieren und katalogisieren

Alle Fehler und Störungen sind genau zu erfassen und einheitlich zu dokumentieren. Die Vorgehensweise zur Störungsbehebung und genaue Beschreibung möglicher Ursachen schult die Mitarbeiter und erleichtert die Arbeit der Instandhaltung.

Beachten sie die Störungsumstände wie z.B. Bedienpersonalwechsel-Maschinenbelastung

-Art des Fehler/Störung

-Ort und Equipment an dem der Fehler auftritt-Auswirkungen und Schadensbilder

-Zeitpunkt des Auftritt und Dauer des Ausfall

-Zeitpunkt der Wiederherstellung der Funktion-Vorgehensweise dokumentieren

-Aufwand an Personal, Werkzeuge, Material

Die Erfassung von Fehlern sollte mittels MDE erfolgen .Es kann auch eine manuelle Eintragung in Fehlerberichte erfolgen, allerdings erfordert das eine standardisierte Fehlerbeschreibung um subjektive Eindrücke möglichst gering zu halten.

Die Fehlermeldungen des MDE müssen zur angezeigten Störung passen und dem Mitarbeiter genau Auskunft über den Grund des Ausfalls geben.

Eine standardisierte Fehlerbeschreibung kann als KVP Projekt erfolgen.

Phase 2.- Ermitteln der genauen Auswirkungen von Fehlern/Störungen

Für die Katalogisierung von Fehlern/Störungen ist die Ermittlung der Auswirkungen von enormer Bedeutung.

-Störungshäufigkeit x Taktverlust = Schweregrad

-Qualitätsausfälle

-Analysieren welche Ursachen zusammen eine Störung verursachen

-Was passiert bei einer Störung

-In die Betrachtung ist nicht nur das Equipment an dem der Fehler auftritt allein, sondern der gesamte Kontext einer Anlage einzubeziehen.

So können Qualitätsausfälle zu einer erhöhten Nacharbeit führen.

Phase 3.– Ermitteln der genauen Ursache von Fehler und Störungen

Die genaue Analyse der Ursachen eines Fehlers/Störung muss von qualifizierten Instandhaltungsmitarbeitern durchgeführt werden. Die Hauptaufgabe ist es detailliert herauszufinden was die Fehler/Störungen verursacht.

Handelt es sich um zufällige Störungen oder systematische Fehler.

-Störungen durch Bauteilgeometrie – Konstruktionsbedingte Probleme

-Störungen durch mechanische Probleme

-Störungen durch elektrische Probleme

-Störungen durch Programmfehler

-Störung durch falsche Bedienung

-Störung durch externe Faktoren (Kühlwasser- Außentemperaturen)

Die Analyse von Fehlern und Störungen erfordert eine qualifizierte Vorgehensweise und eine sehr positive Einstellung der Instandhaltungsmitarbeiter. Hier bedeutet Stillstand mehr als nur einen Rückschritt!!!

Phase 4.- Festlegung einer Top Ten der 10 bedeutendsten Fehler

-Rangfolge festlegen, Störungshäufigkeit x Taktverlust = Schweregrad

-Top Ten Fehlerliste erstellen

-Es sollen die 10 häufigsten Störungen festgelegt werden und zusammen genau analysiert werden in welchen Kontext die Störungen stehen.

In der Inbetriebnahme Phase einer Maschine/Anlage ermittelt ein Erfassungssystem wie MDE eine Vielzahl von Fehlern (oft hundert und mehr) pro Schicht. Um die Ressourcen der Instandhaltung möglichst effizient einzusetzen ist es erforderlich vor der Durchführung weiterer Schritte eine Auswahl der bedeutendsten Fehler/Störungen vorzunehmen.

Das sind die Störungen welche die negativsten Auswirkungen zeigen und den größten Schweregrad, dem Produkt aus Fehlerhäufigkeit und Taktverlust aufweisen.

Nach der Analyse der 10 bedeutendsten Störungen werden durch die Instandhaltungsleitung die Arbeiten koordiniert.Parallel müssen die Fehler und Störungen sowie die Vorgehensweise zur Beseitigung dokumentiert werden.Jeder angezeigte Fehler/Störung muss zum tatsächlichen Ereigniss passen und muss klar visualisiert werden.

Phase 5.- Strategien für die dauerhafte Störgrundbeseitigung festlegen

Nachdem die Ursachen der Störungen analysiert und katalogisiert sind kann eine gemeinsame Strategie für eine nachhaltige Beseitigung von Störungen entwickelt werden.

Die Instandhaltungsleitung koordiniert die erforderlichen Maßnahmen und Aufgaben.

Auf Basis der Kosten, die mit einem Lastlaufzeitverlust einhergehen und der Anzahl der verlorenen Lastlaufzeit durch die jeweilige Störung, die in Phase 2 ermittelt wurde, ist es möglich, den ROI der Aufwendungen, die die Störungsbeseitigung verursacht ,zu ermitteln. Somit kann man beurteilen ob sich die Maßnahmen aus wirtschaftlicher Sicht vertreten lassen.

Beispiele von Maßnahmen:

-Änderung der Anlagenprogrammierung

-Verändern von Bauteil Geometrien

-Änderung von Werkzeugen

-Änderung von mechanischen Komponenten

-Änderung von elektrischen Komponenten

-Schulung und Einweisungsmaßnahmen

Es sollte immer bedacht werden, dass durch die Implementierung der Abhilfemaßnahmen zusätzliche Störungen und somit Lastlaufzeitverluste entstehen können.

Phase 6.- Implementieren der Maßnahmen zur Störgrundbeseitigung

-Durch genaue Analysen, standardisierte Fehlerkataloge und auf Basis der technischen und wirtschaftlichen Beurteilung werden die festgelegten Maßnahmen umgesetzt.

Erfahrene Instandhalter und Anlagenoptimierer begleiten den Prozess und dokumentieren die Umsetzung.

Phase 7.- Erfolg der umgesetzten Maßnahmen verifizieren

-Die Maßnahmen zur Störungsbeseitigung sind anhand der Daten aus dem MDE zu verifizieren, ob sie den gewünschten Erfolg erzielen. Die Störungen sollten aus der Top Ten Liste nachhaltig verschwinden.Manche der Phasen gehen ineinander über und sind zeitlich verstrickt.

Aufgrund der hier analysierten Daten und Zahlen kann die Instandhaltung ein Kostenmodell entwickeln das von den herkömmlichen positiv abweicht.

Viele Fertigungsbetriebe rechnen die Instandhaltungskosten gleichmäßig über alle Fertigungsbereiche ab um eine einfache Ermittlung und Zuordnung von Kosten zu haben.

Das sorgt zwar für eine einfache Darstellung ist aber wenig transparent und sorgt für hohe Gemeinkosten im Unternehmen. Durch eine stetige Entwicklung sind auch die Instandhaltungskosten eine durchaus beachtliche Größe und müssen somit gezielt und wirtschaftlich vernünftig gestaltet werden.

Aus der Folge heraus haben viele Betriebe damit begonnen, eine Reduktion der Instandhaltungskosten mittels Kürzung der Mittel zu erreichen.

Das hat oft zur Suboptimierung geführt und die Maschinen/Anlagen haben in ihrer Funktion gelitten.

Mit dem hier vorgestellten Modell kann die Instandhaltung Verbesserungen an Maschinen/Anlagen auch kostenmäßig dargestellten. Die Kosten ergeben sich aus den tatsächlichen Taktverlusten, welche durch die Verbesserungen eingespart werden plus die Kosten pro Taktzeit.

Die positiven Kosten können dann den Instandhaltungskosten gegenüber gestellt werden.

So kann errechnet werden ob sich die Instandhaltungsarbeiten positiv oder negativ ausgewirkt haben.

So lautet das Ziel nicht mehr allein die Instandhaltungskosten zu senken sondern den Wert einer Anlage und die Produktivität zu maximieren!!!

Moderne Instandhaltung Strategien

Umformmaschinentechnik 1 B5 format.docx

Risikoanalyse Ersatz- und Verschleißteillisten

ziel-einer-effizienten-materialwirtschaft

Übersicht Wartungsaufgaben Instandhaltung

anlagenspezifische-stormatrix-top-10

Ein Unternehmen sollte sich mit der Wahl des für sich optimalen Instandhaltungsmodells beschäftigen. Denn reaktive Instandhaltungen sind sehr teuer und sollten vermieden werden. Deshalb sollten Unternehmen versuchen, hier Schlüsseltechnologien weiterzuentwickeln, um sich den Marktanforderungen anzupassen.

Fazit: Der Grad der Digitalisierung nimmt in der Instandhaltung stetig steigend zu. Dies liegt auch daran, dass der Wettbewerb sowie der Kostendruck zunehmen und die Komplexität von Maschinen und Anlagen anwächst. Daher ist es wichtig, geeignete Strategien zu entwickeln und diese ind das Alltagsgeschäft zu interagieren. Denn nur so können die gesteckten Ziele erreicht und die Instandhaltung insgesamt optimiert werden.

Die Basis aller Strategien ist jedoch eine geeignete Datengrundlage mit qualitativ hochwertigen Metadaten, die jederzeit gepflegt werden müssen. Das Thema Instandhaltung ist sehr komplex und umfangreich: Ad-hoc Reparaturen müssen möglichst schnell durchgeführt werden, Termine müssen ständig organisiert werden, Verträge werden verwaltet, Absprachen mit Fremdfirmen haben zu erfolgen, die Kommunikation verschiedener Bereiche untereinander muss sichergestellt werden, das Lager und Ersatzteile müssen verwaltet werden und dabei sollten die Zeiten für Produktionsstillstände möglichst geringgehalten werden bzw. die Entstörungen schnellstens abgearbeitet werden.

Eine gute Organisation ist dabei das A und O. Selbst vermeintlich einfache Dinge haben die Eigenschaft komplex zu werden. Wenn beispielsweise ein Produktionsmitarbeiter den Instandhalter wegen eines Problems direkt anspricht oder anruft und dieser sich „mal eben schnell“ darum kümmert, dann geht das nicht nur am Instandhaltungsplaner vorbei, sondern sorgt auch für eine fehlende Dokumentation und wenig effizientes Arbeiten auf Seiten der Instandhaltung. Und trotzdem gehören solche Abläufe in vielen Unternehmen noch immer zum Alltag. Vorgehensweise Instandhaltungsaufträge

Die Instandhaltung ist in der Regel für die technische Verfügbarkeit der Maschinen verantwortlich. Um das zu gewährleisten sind einige grundlegende Bedingungen zu erfüllen die wir Ihnen hier vorstellen möchten. PARIS dient uns hier als Abkürzung für die Beschreibung der notwendigen Schritte.

P = Prozessablauf

A = Anwendungen

R = Ressourcen

I = Infrastrukturen

S = Steuerung

Prozessabläufe müssen klar beschrieben werden und benötigen einen Prozessplan, ansonsten ist es ein beliebiger Prozess, der in modernen Produktionsbetrieben indiskutabel ist.

Anwendungen unterstützen in der Regel den Prozess der Produktion, z. B. Software wie SAP oder SPS Programme.

Ressourcen sind unabdingbare Dinge wie Material, Werkzeug, Wissen, Finanzen und nicht zuletzt die Mitarbeiter.

Infrastrukturen werden die Produktionsgebäude, Medienversorgung und natürlich die Maschinen und Anlagen genannt.

Steuerung aller Prozesse und nötigen Arbeitsabläufe seitens des Management bilden einen weiteren Schwerpunkt. Die betriebliche

Instandhaltung ist also für das I, die Infrastruktur maßgeblich in der Verantwortung. Sie stellt der Produktion eine funktionierende, gereinigte, gewartete und technisch Verfügbare Maschine/Anlage bereit. Allerdings gilt die Einschränkung insoweit, dass die Instandhaltung die vom Management geforderte Anlagenverfügbarkeit nur gewährleisten kann, wenn eine Maschine für die Aus- und Belastung geeignet ist. Denn in der Regel hat die Instandhaltung keinen Einfluss auf den Kauf der passenden Maschinen und Anlagen, diese Entscheidung wird allzu oft ohne Mitsprache der Instandhalter getroffen. Deshalb ist die Verfügbarkeit immer Abhängig von der bereitgestellten Technik, der Effizienz der Fertigungsprozesse und den zur Verfügung gestellten Ressourcen. Die Verantwortung liegt somit nicht allein bei der Instandhaltung, sondern umfasst verschiedene Parameter.

Die technische Verfügbarkeit von Maschinen und Anlagen ist eng mit der Produktionsverfügbarkeit verknüpft. Eine effiziente Instandhaltung trägt maßgeblich dazu bei, diese Verfügbarkeit durch gut organisierte Abläufe und schnelle Reaktionen auf Störungen zu erhöhen.

Kernprozesse der Instandhaltung:

- Erhaltung der technischen Verfügbarkeit: Sicherstellung, dass Maschinen und Anlagen zuverlässig funktionieren.

- Schnelle Wiederherstellung nach Ausfällen: Rasche Behebung von Störungen, um Ausfallzeiten zu minimieren.

- Vorbeugende Maßnahmen: Durchführung von Wartungen und Inspektionen zur Vermeidung ungeplanter Ausfälle.

- Prozessoptimierung: Ständige Verbesserung der Instandhaltungsprozesse zur Steigerung der Effizienz.

- Wissensmanagement: Nutzung von Erfahrungen zur Fehlervermeidung und nachhaltigen Störungsvermeidung.

- Anlagenoptimierung: Verbesserung von Maschinen und Anlagen zur Steigerung der technischen Verfügbarkeit und Produktionsleistung.

Wichtige Kennzahlen:

- MTBF (Mean Time Between Failures): Durchschnittliche Betriebszeit zwischen zwei aufeinanderfolgenden Ausfällen.

- MTTR (Mean Time To Repair): Durchschnittliche Zeit, die benötigt wird, um einen Ausfall zu beheben und die Anlage wieder in Betrieb zu nehmen.

Eine kurze MTTR und eine lange MTBF sind entscheidend für eine hohe technische Verfügbarkeit. Die schnelle Wiederherstellung der Anlagenfunktion basiert auf drei wesentlichen Säulen:

- Erreichbarkeit der Instandhaltung: Sicherstellung, dass Instandhaltungspersonal jederzeit verfügbar ist.

- Reaktionszeit der Instandhaltung: Fähigkeit, schnell auf Störungen zu reagieren und Maßnahmen einzuleiten.

- Ressourcen der Instandhaltung: Verfügbarkeit von qualifiziertem Personal, geeigneten Werkzeugen und Ersatzteilen.

Durch die Fokussierung auf diese Aspekte kann die Instandhaltung die technische und damit auch die Produktionsverfügbarkeit signifikant verbessern.

Eine „Überakademisierung“ der Instandhaltung mittels zu komplexer Steuerung über Kennzahlen und Prozesspläne hat oft zur Folge, dass die Mitarbeiter demotiviert sind und nur noch „Dienst nach Vorschrift“ abliefern. Deshalb ist Vertrauen in die handelnden Personen der wohl entscheidendste Faktor für eine erfolgreiche Zusammenarbeit aller im Unternehmen. Die Instandhaltung ist es letztendlich, welche mit Ihrer täglichen Arbeit die Ausfälle reduzieren und für eine schnelle Wiederherstellung sorgen kann. Die Zusammenarbeit in interdisziplinären Teams sorgt dafür das das gesamte Optimierungspotential abschöpft und somit eine stabile Anlagenverfügbarkeit bei hoher Ausbringung gewährleistet wird