WARTUNG VON MASCHINEN & ANLAGEN

Instandhaltung und Maßnahmen der DIN 31051 – DIN 13306

https://maschinenwartung.wixsite.com/bintec-gmbh-maintena

Wartungen und Wartungspläne – vieles wird unter diesem Sammelbegriff zusammengefasst und

jeder im Unternehmen definiert es anders. Nur, was genau ist eine Wartung und wie ist der

Begriff Wartung und die Vorgehensweise im Unternehmen kommuniziert?

Hier ist ein praxisnahes, positives Konzept zur Erstellung von Wartungsplänen für Produktionsmaschinen – konsequent aus Sicht der Instandhaltung gedacht

Konzept zur Erstellung von Wartungsplänen für Produktionsmaschinen

1) Zielbild & Nutzen

Ein guter Wartungsplan ist das zentrale Arbeitsinstrument der Instandhaltung: Er stabilisiert Verfügbarkeit, sichert Qualität und Arbeitssicherheit, verlängert die Lebensdauer von Anlagen und senkt Gesamtkosten. Er übersetzt Normbegriffe (Wartung, Inspektion, Instandsetzung, Verbesserung) in klare, wiederholbare Routinen für jede Maschine.

2) Gemeinsame Sprache & Strategie

- Begriffe klären (DIN 31051 / DIN EN 13306):

Wartung minimiert Verschleiß (z. B. Schmieren, Reinigen), Inspektion ermittelt den Ist-Zustand und seine Ursachen, Instandsetzung stellt die Funktion wieder her, Verbesserung steigert Funktionssicherheit ohne die geforderte Funktion zu ändern. Diese vier Elemente bilden das Fundament jedes Wartungsplans. - Strategische Ausrichtung: Reaktiv, vorbeugend (zeit-/nutzungsbasiert), zustandsorientiert, wissensorientiert, risikobasiert – je nach Kritikalität und Datenlage sinnvoll kombinieren.

3) Rollen & Verantwortlichkeiten

- Instandhaltungsleitung: Governance, Priorisierung, Ressourcen, KPI-Review.

- Instandhaltung (Techniker/Meister): Planung, Abarbeitung, Rückmeldung, Vorschläge zur Verbesserung.

- Produktion/Anlagenverantwortliche: Mitwirkung bei Zustandsmeldungen, Zugänglichkeit, Co-Ownership.

- Einkauf/Logistik: Ersatzteilstrategie, Lieferanten.

- Arbeitssicherheit/Qualität: Freigaben, PSA, Sperr-/Freigabeprozesse (LOTO).

- Externe Dienstleister: definierte Servicelevel, Kontaktwege.

Im Plan müssen Zuständigkeiten und Kontaktinfos hinterlegt sein.

4) Vorgehensmodell in 7 Schritten

Schritt 1 – Datenaufnahme (Asset Register)

- Maschinenstammdaten (Hersteller, Typ, Serien-/Inventarnummer, Standort, Baujahr), Einsatzbedingungen.

- Historie (Wartungen, Reparaturen, Fehlerberichte, Änderungen).

- Technische Doku (Bedienungsanleitung, Schaltplan, Sicherheitsvorgaben).

Diese Basis fließt ins Maschinenbuch/CMMS.

Schritt 2 – Kritikalität & Strategie wählen

- Ausfallfolgen (Sicherheit, Umwelt, Liefertermine, Qualität, Kosten) bewerten.

- Je nach Kritikalität die geeignete Mischung aus vorbeugender, zustands- und risikobasierter Wartung wählen.

Schritt 3 – Intervalle definieren

- Kalendarisch: täglich/wöchentlich/monatlich/jährlich.

- Nutzungsbasiert: Betriebsstunden/Schaltspiele.

- Zustandsbasiert: Messwerte (Vibration, Temperatur, Geräusch, Sensoren).

Herstellerempfehlungen mit Praxiswissen abgleichen. - Gesamtwartungen harmonisieren, Maschinenstillstand nutzen

Schritt 4 – Arbeitspläne & Checklisten erstellen

- Detaillierte Tasks mit Qualifikationsanforderungen, benötigten Werkzeugen/Materialien.

- Klar definierte Prüfpunkte; wo sinnvoll Fotos zur Visualisierung (z. B. Schmierstellen).

- Akzeptanzkriterien (ok/n. i. O.), Reaktionspfade bei Abweichungen.

Schritt 5 – Ressourcen, Ersatzteile & Lieferkette sichern

- Ersatzteillisten mit Mindestbeständen, Bestellpunkten, Bezugsquellen und Servicepartnern.

- Verfügbare Mitarbeitendenkapazität pro Intervall planen.

Schritt 6 – Sicherheit integrieren

- Sicherheitsmaßnahmen (z. B. PSA, Abschalt-/Sperrmaßnahmen, LOTO) in jede Aufgabe aufnehmen.

- Freigabe- und Wiederanlaufprozesse definieren.

Schritt 7 – Dokumentation & Kennzahlen

- Protokolle (Datum, Dauer, Personal, Befund, Maßnahmen, Unterschrift) verpflichtend.

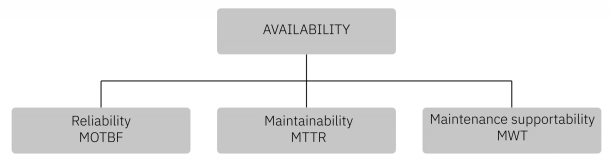

- KPIs: PM-Einhaltung, MTBF/MTTR, Anteil zustandsbasierter Aufgaben, Ersatzteilumschlag, Stillstandsgründe.

- Regelmäßige Reviews – Lessons Learned in Arbeitspläne zurückführen (PDCA)

5) Pflichtinhalte eines Wartungsplans (Strukturvorschlag)

- Maschinenidentifikation (Typ, Serien-/Inventarnr., Standort, Hersteller/Modell)

- Wartungsintervalle (täglich…jährlich, betriebsstundenbasiert)

- Wartungsaufgaben (Tasks, Qualifikationen, Personalbedarf, Werkzeuge/Material)

- Zustandsüberwachung (Checklisten, Messwerte wie Vibration/Temperatur/Geräusch)

- Verantwortlichkeiten (intern/extern, Kontakte)

- Dokumentation (Berichte, Verlauf, Sign-off)

- Sicherheit (PSA, Abschaltung, Hinweise)

- Ersatzteile & Lagerhaltung (Listen, Bestände, Lieferanten)

- Notfallmaßnahmen (Störungsabläufe, Kontakte, Notfallausrüstung)

- Schulungen (Erstunterweisung, Refresh)

Diese Struktur deckt die inhaltlichen Bausteine vollständig ab und ist sofort umsetzbar.

6) Schwerpunkt Schmierung

Schmierstellen, -mittel und -zyklen gehören explizit in den Plan. Hilfsstoffe (Hydrauliköl, Kühlschmierstoffe etc.) werden mitgeführt, Zustände dokumentiert (Fotos helfen), damit Arbeiten reproduzierbar und auditfest sind.

7) Digitale Umsetzung (CMMS/EAM & mobil)

- Stammdaten, Arbeitspläne, Ersatzteile und KPIs im CMMS/EAM pflegen.

- Mobile Checklisten mit Foto-/Messwert-Upload; Barcode/QR-Codes an Maschinen.

- Automatisierte Terminierung nach Kalender, Betriebsstunden oder Sensorsignalen.

8) KPIs & Reporting (Beispiele)

- Anlagenverfügbarkeit und PM-Einhaltung (> 90 %).

- MTBF/MTTR je Anlage; Backlog (Wochen deckend).

- Qualitäts-/Sicherheitsbezug: Nacharbeit, Near-Miss-Trends.

- Kosten: präventiv vs. korrektiv; Ersatzteilumschlag.

9) Kontinuierliche Verbesserung & Fehlerkultur

Verankern Sie Reviews (monatlich/vierteljährlich) und Audits. Nutzen Sie einfache Regeln der Schwachstellenbeseitigung: systematisch vorgehen, nie mehrere Änderungen gleichzeitig, alle Informationen prüfen, einfachste Lösung bevorzugen – und alles dokumentieren. Das stärkt Verfügbarkeit und reduziert Störungen nachhaltig.

10) Einführungsfahrplan

- Pilot (1–2 kritische Linien), Basis-Arbeitspläne erstellen, Feldtest.

- Schulungen für Instandhaltung & Produktion, verständliche Visuals/Checklisten.

- Roll-out in Wellen, Ersatzteilstrategie parallel angleichen.

- Audit & Feinschliff, KPIs überprüfen, Standards “einfrieren”.

- Jährliche Aktualisierung, neue Erkenntnisse einpflegen.

Mini-Vorlagen

A. Kopf des Wartungsplans (je Maschine)

- Anlage/ID/Standort/Baujahr; Hersteller/Typ/Seriennr.; Sicherheitsverantwortliche; CMMS-Link

B. Intervall-Matrix (Auszug)

- Täglich: Sichtprüfung Leckagen/Ungewöhnliche Geräusche; Grundreinigung; Ölschauglas prüfen

- Wöchentlich: Schmierstellen A-C; Filter Sichtkontrolle; Kühlmittelstand

- Reinigen von Lüfterdeckel und Filtermatten-Kontrolle ggfls. tauschen

- Monatlich: Verschleißgrenzen Antrieb/Spanner prüfen; Riemenspannung; Sensorbefestigungen

- 6-monatig: Ölfilter wechseln; Kalibriercheck kritischer Geber; Sicherheitsfunktionen testen

- Nach X Betriebsstunden: Ölwechsel; Schmierzyklen A-F; Justagen gemäß Herstellerblatt

C. Dokumentation (Pflichtfelder)

- Datum/Uhrzeit | Arbeitsauftrag | Task | Befund | Maßnahme | Teile | Dauer | Techniker | Sign-off

D. Ersatzteile (Auszug)

- Teilenr. | Benennung | Mindestbestand | Bestellpunkt | Lieferant | Wiederbeschaffungszeit

Häufig werden die Fachbegriffe der DIN 31051 Instandhaltung, Wartung, Inspektion, Instandsetzung

und Verbesserung miteinander vermischt oder einfach missverstanden.

Zurzeit stehen die DIN 31051 und die DIN EN 13306 für die Instandhaltung der Maschinen als maßgebliche Normen noch nebeneinander. Das gilt so lange, bis die Harmonisierung und Zusammenführung in der DIN EN 13306 abgeschlossen ist. Die beiden Normen bieten eine übergreifende Definition für den Begriff Instandhaltung. Danach handelt es sich um eine Kombination technischer, administrativer- sowie Managementmaßnahmen, die während des Lebenszyklus‘ eines Objektes einen funktionsfähigen Zustand gewährleisten.

Maschinen und Anlagen zählen zu den beschriebenen Objekten, die durch Instandhaltung

funktionsfähig gehalten werden. In den DIN-Normen finden sich weitere Definitionen zu den

Kernbegriffen im Zusammenhang mit Wartung und Instandhaltung. Es werden vier

Grundmaßnahmenbereiche für die Instandhaltung kategorisiert.

Die DIN 31051 beschreibt folgende Punkte als „Instandhaltung“

• Wartung

• Inspektion

• Instandsetzung

• Verbesserung

INSTANDHALTUNGSNORM – EN- 13306 „Begriffe der Instandhaltung“

• Stellt sicher, dass alle Beteiligten von gleichen Tätigkeiten und Begrifflichkeiten ausgehen

• Zuverlässige Dokumentation und Daten für die Analyse

• Konzepte, die auch international funktionieren

EN- 13460 Dokumente für die Instandhaltung

• Unterstützung bei Neuanschaffungen

• Dokumentation für präventive Instandhaltung

EN- 15341 Wesentliche Leistungskennzahlen für die Instandhaltung

• Leistungskennzahlen, die auf Terminologiestandards basieren

• Wird international verstanden

Eine Wartung dient der Verzögerung des vorhandenen Abnutzungspotentials. Im Wesentlichen bedeutet dies die Minimierung des tatsächlichen Verschleißes von Bauteilen und Baugruppen (meistdurch Abschmieren und Reinigen).

Eine Inspektion dient der Feststellung und Beurteilung des Istzustandes einer Betrachtungseinheit

(einschließlich der Bestimmung der Ursachen ihrer Abnutzung) und dem Ableiten der notwendigen

Konsequenzen für eine künftige Nutzung. Zentral bedeutet das: Schauen, messen und prüfen, warum

etwas verschleißt und was man tun kann, um es zu verhindern.

Eine Instandsetzung beinhaltet alle Maßnahmen zur Rückführung einer Betrachtungseinheit in den

voll funktionsfähigen Zustand (mit Ausnahme von Verbesserungen). Konkret bedeutet dies: Bauteile

1 zu 1 austauschen oder ein Bauteil reparieren, wie z. B. einen undichten Zylinder ausbauen und mit

neuen Dichtungen versehen, prüfen, ob er dicht ist, und anschließend wieder einbauen.

Eine Verbesserung ist eine Kombination aller technischen und administrativen Möglichkeiten mit

unternehmerischen Maßnahmen des Managements zur Steigerung der Funktionssicherheit einer

Betrachtungseinheit, ohne die von ihr geforderten Funktionen zu ändern. Praktisch bedeutet das: Sie

ändern Bauteile ab und diese sind z. B. verschleißfester als die zuvor verwendeten; oder auch: Sie

ändern Prozesse und reduzieren damit Ausfälle sowie Stillstandszeiten.