In vielen Bereichen der Pharma- und Lebensmittelherstellung wird Dampf, Schwarzdampf und Reindampf zur Sterilisation, bereit gestellt.

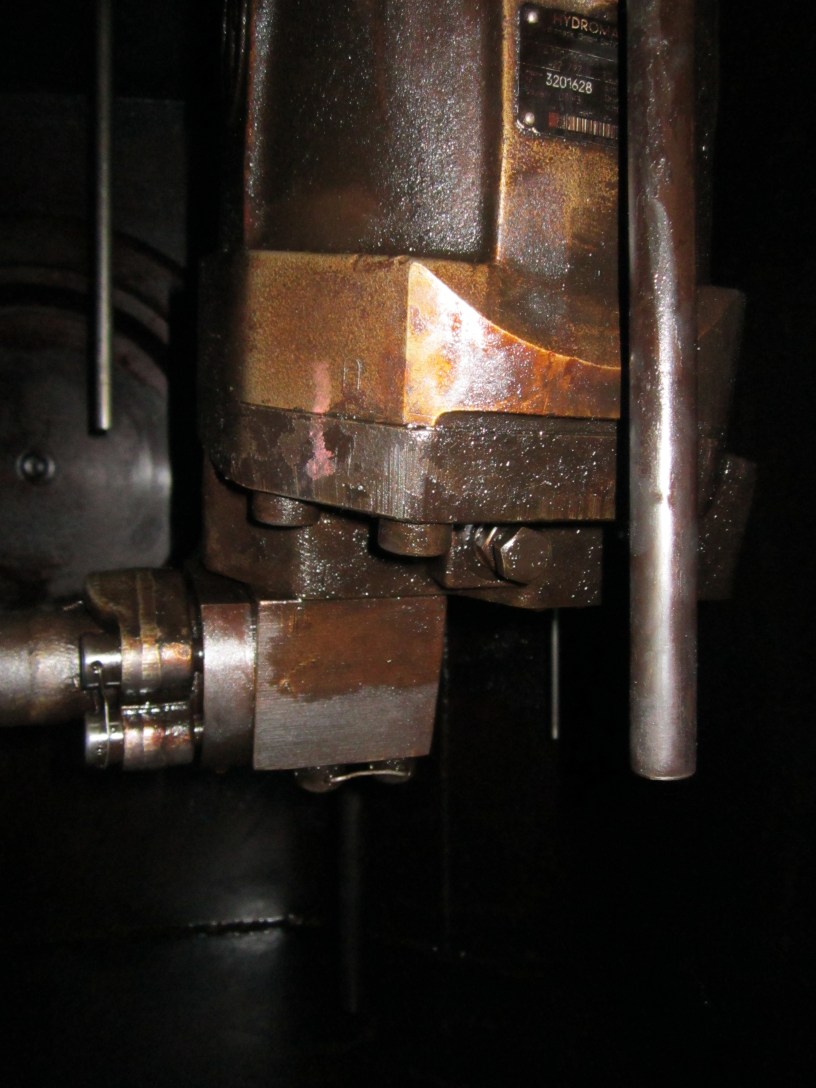

Die Dampferzeugung und Nutzung führt zum sogenannten ROUGING, so wird das Phänomen genannt wenn sich nach einer Betriebszeit von einigen Monaten / Jahren auf der medienberührten Oberfläche von Edelstahl ein rötlicher Belag bildet (Hämatit-Fe2O3). der in der Regel abwischbar ist und auf weißem Laborpapier rougeartige Rückstände aufweist. Bei Reindampfsystemen bis 180 °C kann sich eine feste, geschlossene rote bis blau-schwarze Schicht ausbilden.

Für den Bereich Engineering bedeutet das regelmäßige Checks und Derougingmaßnahmen. Die verschiedenen chemischen Verfahren werden von spezialisierten Fachunternehmen durchgeführt.

Alle vom Rouging betroffenen Anlagen/Baugruppen (Dampfbetriebene Anlagen, wie .Z.B. Autoklaven, WFI, Reindampfumformer, Lyophilisation), welche mit der Produktherstellung in Berührung kommen, werden vorbeugend nach (2-3 Jahren) von einem externen Servicepartner gereinigt (De-Rouging/De-Blacking), mit den Dienstleistern wird eine Statusaufnahme über die nötigen Maßnahmen ausgearbeitet (betroffene Anlagen, Leitungen, Turnus sowie Art und Umfang der durchzuführenden Arbeiten). Die Statusaufnahme kann den zyklischen Reinigungstermin beeinflussen. Die Druckkammern der Sterilisatoren werden in regelmäßigen Abständen mittels Abriebtest auf Rückstände/Rouging untersucht. An den vorhandenen Abnahme-Bypassstellen wird durch die Instandhaltungsmitarbeiter eine regelmäßige Überprüfung auf Rouging/Blacking der Baugruppen durchgeführt. Ersatzteile und die zugehörigen Zertifikate müssen vor Beginn der IH- Tätigkeit vorhanden sein. Verwendete Ersatzteile, welche in Kontakt mit den herzustellenden Produkten kommen oder eine relevante Funktion für die sterile Herstellung der Produkte sowie Reinwasser aufzeigen, sind grundsätzlich sauber und gereinigt zu verbauen.

Anschliessend ist die Anlage natürlich zu Qualifizieren:

• Anlagenqualifizierung

• Prozessqualifizierung oder Verfahrensqualifizierung

in der Pharmazeutischen Produktion meist als Validierung bezeichnet Beispiel: Reinigungsvalidierung Raum oder Oberflächen, Reinigungsvalidierung Behälter

Die wichtigsten Richtlinien und Normen zum Thema:

• EG GMP-Leitfaden – Anhang 15 – Qualifizierung und Validierung

• PIC/S PI 006-2 Recommendations on Validation Master Plan, Installation and Operation Qualification Non-Sterile Process Validation Cleaning Validation

• Aide Mémoire 0712 1104

Inspektion von Qualifizierung und Validierung in Pharmazeutischer Herstellung und Qualitätskontrolle

• ISO 14644, Teil 4

• VDI 2083, Blatt 4.1, Blatt 11

SOP – Die Grundlagen aller Tätigkeiten werden in den SOP’s dokumentiert.

Stellen Sie mittels den passenden SOP’s die Grundlage für alle notwendigen Maßnahmen sicher. Mit der Verwendung von SOP’s sowie Checklisten bzw. Fehlerkatalogen kann die Instandhaltung planvoll die Entstörung und Fehlerbeseitigung vornehmen und anschließend dokumentieren. Das systematische Eingrenzen der Fehler und Störungen durch die selektive Feststellung verschiedener Funktionen erleichtert die Arbeit der Instandhaltungsmitarbeiter.

Eine SOP ist in der Pharma-Branche von zentraler Bedeutung. Wenn alle Tätigkeiten in einer Abteilung, einem Bereich oder einem Projekt definiert, beschrieben und dokumentiert sind, entsteht daraus wiederum eine Ressource, die laufend ausgebaut werden sollte. Schnell auf relevante und validierte Informationen zurückgreifen zu können, ist aber ohnehin die Aufgabe beim Aufbau einer leistungsfähigen Wissensdatenbank bzw. einer SOP-Datenbank. Die so zentral und strukturiert abgelegten Informationen können Sie zudem auch für weitere Anwendungszwecke wie das im gesamten Unternehmen etablierte interne Qualitätsmanagement nutzen.

Prozessmanagement mündet daher in Wissensmanagement. Eine SOP kann im Bereich der Pharmaindustrie daher durch Wissenstransfer zum Zwecke des Aufbaus einer Wissensdatenbank eingesetzt werden.

1. Was ist Rouging?

Die Dampferzeugung und Nutzung führt zum sogenannten ROUGING, so wird das Phänomen genannt wenn sich nach einer Betriebszeit von einigen Monaten / Jahren auf der medienberührten Oberfläche von Edelstahl ein rötlicher Belag bildet (Hämatit-Fe2O3). der in der Regel abwischbar ist und auf weißem Laborpapier rougeartige Rückstände aufweist. Bei Reindampfsystemen bis 180 °C kann sich eine feste, geschlossene rote bis blau-schwarze Schicht ausbilden.

2. Praxisbeispiele aus der Anlagenwartung 🛠️

Beispiel 1: Lebensmittelindustrie — Sterilisation

- Kondensatreste fördern lokale Korrosion und Rouging in Dampfleitungen zur Sterilisation.

- Maßnahme: Wöchentliche Sichtkontrolle der Dampferzeuger und Leitungen auf trübe, rötliche Ablagerungen – klare Früherkennung, bevor sich Rouging-Schichten festsetzen.

Beispiel 2: Pharmaanlage — Bioreaktor-Heizschlangen

- Rouging führt zu ungleichmäßiger Wärmeübertragung, Temperaturabweichungen im Reaktor.

- Maßnahme: Monatliche Überprüfung der Heizgaskreise bei Volumenstromunterbrechung: Sondierung der Oberflächen mit pH-indikatorbeflecktem Wasser, um feine Eisenoxide sichtbar zu machen.

Beispiel 3: Kraftwerk — Dampfturbine

- Rouging im Kondensatvorlauf beeinträchtigt Turbinenleistung durch Ablagerungen am Rotor.

- Maßnahme: Rund um die geplante Revision Probenahme im Kondensatkreislauf auf Farbe und Partikel – frühzeitige Analyse mit Rotox-Testkit.

3. Checklisten zur Früherkennung von Rouging 🔍

A) Tägliche Sicht- und Riechkontrolle

- Keine rötlichen Ablagerungen an zeitweise genutzten Verbindungsleitungen?

- Kein metallischer oder erdiger Geruch im Bereich des Behältnisses?

B) Wöchentliche Funktions-Checkliste

- Reinigen von Schauglas, Messstellen und Probenentnahmeventilen. Keine Ablagerungen sichtbar?

- Kondensatprobe entnommen und auf Trübung/Verfärbung geprüft?

C) Monatliches Monitoring (metrisch geführt)

- Temperaturdifferenz zwischen Ein- und Austritt ≤ 2 °C (oder Herstellerangabe): ✅

- pH-Wert der Kondensate/Entwässerungen erfasst und dokumentiert: [___]

- Eisenkonzentration (Fe gesamt) im Wasser < 0,05 mg/L (z. B. mittels Rotox- oder Ferro-Test): [___] mg/L

D) Vierteljährlicher Rouging-Check

- Sichtprüfung nach Reinigungsintervalle: Keine rostartigen Schlieren/Schuppen.

- pH-indikator-Wischtest: Streifen sauber (kein Farbumschlag in Richtung rötlich-braun).

- Dokumentation/Trendkurve aller Messwerte und Abweichungsanalysen.

4. Frühwarnparameter & Frühindikatoren

| Parameter | Grenzwert | Frühindikator |

|---|---|---|

| Temperaturdiff. | ≤ 2 °C | Temperaturdifferenz steigt ➝ Rouging möglich |

| pH-Wert | 7,0–8,5 | pH sinkt < 7 ➝ erhöhte Korrosionswahrscheinlichkeit |

| Eisen [mg/L] | < 0,05 | über Grenzwert ➝ gezielter Rouging-Check nötig |

| opt. Inspektion | keine Rostspuren | optisch Ablagerungen sichtbar? ➝ sofort handeln |

5. Verfahren der Rouging-Beseitigung im Instandhaltungszyklus

- Identifikation: Analyse – Proben gezielt entnehmen, pH und Metallkonzentration messen.

- Reinigung: Mechanisch (Schruppen/Spülen) oder chemisch (z. B. phosphat- oder säurebasierte Verfahren, Herstellerangaben beachten!).

- Kontrolle: Nach Reinigung: pH ≥ 7,2 und Eisen < 0,05 mg/L bestätigen.

- Prävention: Instandhaltungsplan anpassen, Kontrollfrequenz erhöhen, gegebenenfalls Wasseraufbereitung optimieren.

6. Empfehlung für Instandhaltungsdokumentation

- Erfassen Sie die Parameter regelmäßig in einem übersichtlichen Rouging-Logbuch

- Definieren Sie Alarmgrenzen für Temperatur, pH, Eisen und optische Auffälligkeiten.

- Leiten Sie bei Grenzwertüberschreitung Sofortmaßnahmen ein (z. B. chemisches Spülen, Reinigung).

- Nutzen Sie Retrospektiven: Analyse der Rouging-Häufigkeit als Maß für Anlagenstilstand und Optimierungspotenzial.

Zusammenfassung

Mit konsequentem Monitoring (visuell, pH‑Meter, Temperatur, Eisen) und strukturierten Kontrollzyklen lässt sich Rouging frühzeitig erkennen. Praxisbeispiele zeigen, wie Rouging in verschiedenen Branchen auftritt und welche Maßnahmen rechtzeitig greifen. Durch gezielte Checklisten, Dokumentation und vorbeugende Reinigung wird die Effizienz erhöht, Stillstände reduziert.

Rouging in der Pharmabranche, einschließlich spezifischer Prüfmethoden und chemischer Reinigungsverfahren, angepasst an die hohen regulatorischen Anforderungen (GMP, FDA, EMA):

7. Rouging in der Pharmaindustrie – Besonderheiten & Herausforderungen 💊

Warum ist Rouging in der Pharmaindustrie besonders kritisch?

- Reinraum- und Hygienestandards: Jeder Partikel (auch Eisenoxid) kann zu Verunreinigungen führen.

- Validierte Prozesse: Veränderungen an Rohrleitungen (z. B. durch Rouging) gefährden Reproduzierbarkeit.

- Inspektionsrisiko: FDA- oder GMP-Audits achten besonders auf visuelle Rückstände, insbesondere bei WFI- (Water for Injection) und Reinstdampfsystemen.

Typische Risikobereiche in pharmazeutischen Anlagen:

| Anlagenbereich | Risiko für Rouging |

|---|---|

| Reinstdampfleitungen | Hohe Temperaturen & Druck ➝ Oxidation |

| WFI-Loop Rückläufe | Stagnation, Mikroaerophile Bedingungen |

| Autoklavenanschlüsse | Thermische Wechselbeanspruchung |

| Bioreaktor-Doppelmantel | Heißdampf ➝ Schichtenbildung innen |

8. Prüfmethoden zur Erkennung & Bewertung von Rouging 🧪

A) Visuelle Prüfung mit Hilfsmitteln

- Wischtest mit pH-Indikatorpapier: Rötlich verfärbte Partikel sichtbar bei Eisenoxiden (Reaktion leicht sauer).

- Borescope/Endoskopie: Kameraeinsatz zur Inneninspektion von Rohrleitungen bei schwer zugänglichen Stellen.

- UV-Licht-Test: Rouging fluoresziert nicht – Abgrenzung zu Biofilmen möglich.

B) Chemisch-analytische Methoden

| Methode | Messgröße | Typischer Schwellenwert |

|---|---|---|

| ICP-MS (Massenspektrometrie) | Fe-Konzentration (μg/L bis ng/L) | < 0,05 mg/L |

| Photometrie (z. B. Ferro-Test) | Eisenionen gesamt (Fe²⁺, Fe³⁺) | < 0,1 mg/L |

| pH-Messung im Kondensat | pH 6,8–7,8 optimal | Abweichung ➝ Korrosionsrisiko |

C) Regelmäßige Dokumentation (GMP-konform)

- Audittrail für pH, Fe-Gehalt, Temperatur und Reinigungshistorie führen.

- Visuelle Kontrollen regelmäßig mit Foto dokumentieren (Chargenbezug!).

- Validierte Prüfverfahren einsetzen (gemäß EU-GMP Annex 1 & 15).

9. Chemische Reinigungsverfahren – validierbar & materialschonend 🧼

Ziel: Entfernung von Eisenoxidschichten, ohne Edelstahlpassivschicht zu zerstören

A) Typische Reinigungsmittel in der Pharmaindustrie

| Reinigungschemikalie | Wirkprinzip | Bemerkung |

|---|---|---|

| Citronensäure (2–5 %) | Löst Eisenoxide mild | Biologisch abbaubar, GMP-kompatibel |

| Phosphorsäure (2–10 %) | Effektiv bei hartnäckigem Rouging | Achtung: Passivschicht kann angegriffen werden |

| EDTA (Komplexbildner) | Bindet gelöstes Eisen | Oft in Kombination mit Säure |

| Stickstoff-Spülung | Verhindert Reoxidation nach Reinigung | Teil der Passivierungsvorbereitung |

B) Beispielablauf chemischer Dérouging-Prozess (validierbar):

- Systemtrennung & Sicherheitsfreigabe

- Isolierung der betroffenen Anlage, Dokumentation, Schutzmaßnahmen.

- Vorreinigung

- Spülung mit Reinstwasser, Entfernung von Biofilmen und losen Partikeln.

- Reinigungsdurchlauf

- Zirkulation einer 3 %-Citronensäurelösung bei 60–70 °C für 2–4 Stunden.

- Neutralisation

- Spülung mit leicht basischem Wasser (pH 8,0–8,5), um Restazidität zu vermeiden.

- Passivierung

- Einsatz von 1–2 % Salpetersäure zur Wiederherstellung der Chromoxidschicht (Wiederpassivierung des Edelstahls).

- Endspülung & Freigabe

- Mehrfache Spülung mit WFI oder hochreinem DI-Wasser, bis pH neutral und Eisenkonzentration < 0,05 mg/L.

- Dokumentierte Freigabe durch Qualitätssicherung (QA).

10. Empfohlene GMP-konforme SOP-Struktur für Dérouging-Prozesse

- Scope & Zweck

- Verantwortlichkeiten

- Gerätschaften & Chemikalienliste

- Reinigungsparameter (Konzentration, Zeit, Temperatur)

- In-Prozess-Kontrollen (pH, Farbe, Leitfähigkeit)

- Kriterien für erfolgreiche Reinigung

- Abweichungsmanagement

- Freigabevermerk & Archivierung

11. Weiterführende Referenzen für Fachleute

- ISPE Baseline Guide Vol. 6 – Biopharmaceutical Manufacturing Facilities

- PDA Technical Report #29 – Points to Consider for Clean-In-Place

- USP <1231> Water for Pharmaceutical Purposes

- ASTM G1, G48 – Standard Practices for Removing Corrosion Products from Stainless Steel

Muster-SOP: Rouging-Erkennung und chemische Entfernung in pharmazeutischen Dampfanlagen

SOP-Nr.: SOP-RG-001

Version: 1.0

Gültig ab: [TT.MM.JJJJ]

Abteilung: Technik / Qualitätssicherung

Verantwortlich: Leiter Instandhaltung

1. Zweck

Diese Standardarbeitsanweisung beschreibt das Vorgehen zur Erkennung, Bewertung und Entfernung von Rouging in pharmazeutischen Dampfanlagen (WFI, Reinstdampf). Ziel ist die Aufrechterhaltung der Materialintegrität, hygienegerechten Bedingungen sowie GMP-konformen Dokumentation.

2. Geltungsbereich

Diese SOP gilt für alle Reinstdampf- und WFI-Führungen in Edelstahl 316L innerhalb der Produktions- und Versorgungsbereiche.

3. Verantwortlichkeiten

- Technik: Durchführung der Prüfungen, Reinigungsmaßnahmen

- Qualitätssicherung (QA): Freigabe nach erfolgreicher Reinigung

- Validierungsteam: Qualifizierung von Reinigungsprozeduren

4. Begriffsdefinitionen

- Rouging: Bildung rötlich-brauner Eisenoxidablagerungen auf Edelstahloberflächen, typischerweise durch heißes Reinstwasser oder Dampf verursacht.

- Passivierung: Chemische Wiederherstellung der schützenden Chromoxidschicht.

5. Material und Ausrüstung

- Citronensäure (2–5%)

- Salpetersäure (1–2%) zur Passivierung

- pH-Meter, photometrische Fe-Testkits (z. B. Ferroquant)

- Endoskopkamera (optional)

- Schutzausrüstung: Handschuhe, Schutzbrille, Atemschutz (bei Chemikalieneinsatz)

6. Ablauf

6.1 Visuelle Inspektion (monatlich):

- Überprüfung exponierter Rohrleitungen auf rötliche Verfärbungen

- Wischtest mit pH-Indikatorpapier

- Dokumentation mit Fotos (falls möglich)

6.2 Probenanalyse:

- Kondensatproben aus repräsentativen Punkten entnehmen

- Fe-Test durchführen (Grenzwert: < 0,05 mg/L)

- pH-Wert im Bereich 6,8–7,8 validieren

6.3 Chemische Reinigung bei Rouging-Befund:

- Systemabschnitt isolieren und leerlaufen lassen

- Vorreinigung mit WFI (20 Minuten, ca. 70 °C)

- Zirkulation einer 3%igen Citronensäurelösung für 2 Stunden bei 60°C

- Spülung mit neutralem Wasser bis pH = 7

- Passivierung mit 1%iger Salpetersäure für 1 Stunde

- Endspülung mit WFI (3 Zyklen)

- Probenahme & Freigabe durch QA

7. Kriterien zur Freigabe

- Sichtprüfung: keine Rückstände

- pH-Wert: 6,8–7,8

- Fe < 0,05 mg/L

- QA-Freigabeformular unterzeichnet

8. Dokumentation

- Rouging-Prüfprotokoll (Formblatt R-01)

- Reinigungs-Checkliste (Formblatt R-02)

- Probenanalysen mit Datums- und Chargenbezug

9. Anhänge

- Formblatt R-01: Visuelle Kontrollliste & Probenahme

- Formblatt R-02: Reinigungscheckliste

- Schulungsunterlagen für Technikpersonal (PowerPoint / PDF)