Mit der klaren Kennzeichnung von Arbeits und Betriebsmittel vereinfachen wir die Arbeiten in der Instandhaltung und der autonomen Instandhaltung durch die Mitarbeiter der Fertigung.Mittels einfachen Zeichen können wir über die Visualisierung von Zuständen oder die Zuordnung der richtigen Betriebsstoffe z.B. ein verwechseln von Ölen,vergessen Fett nachzufüllen etc. verhindern.

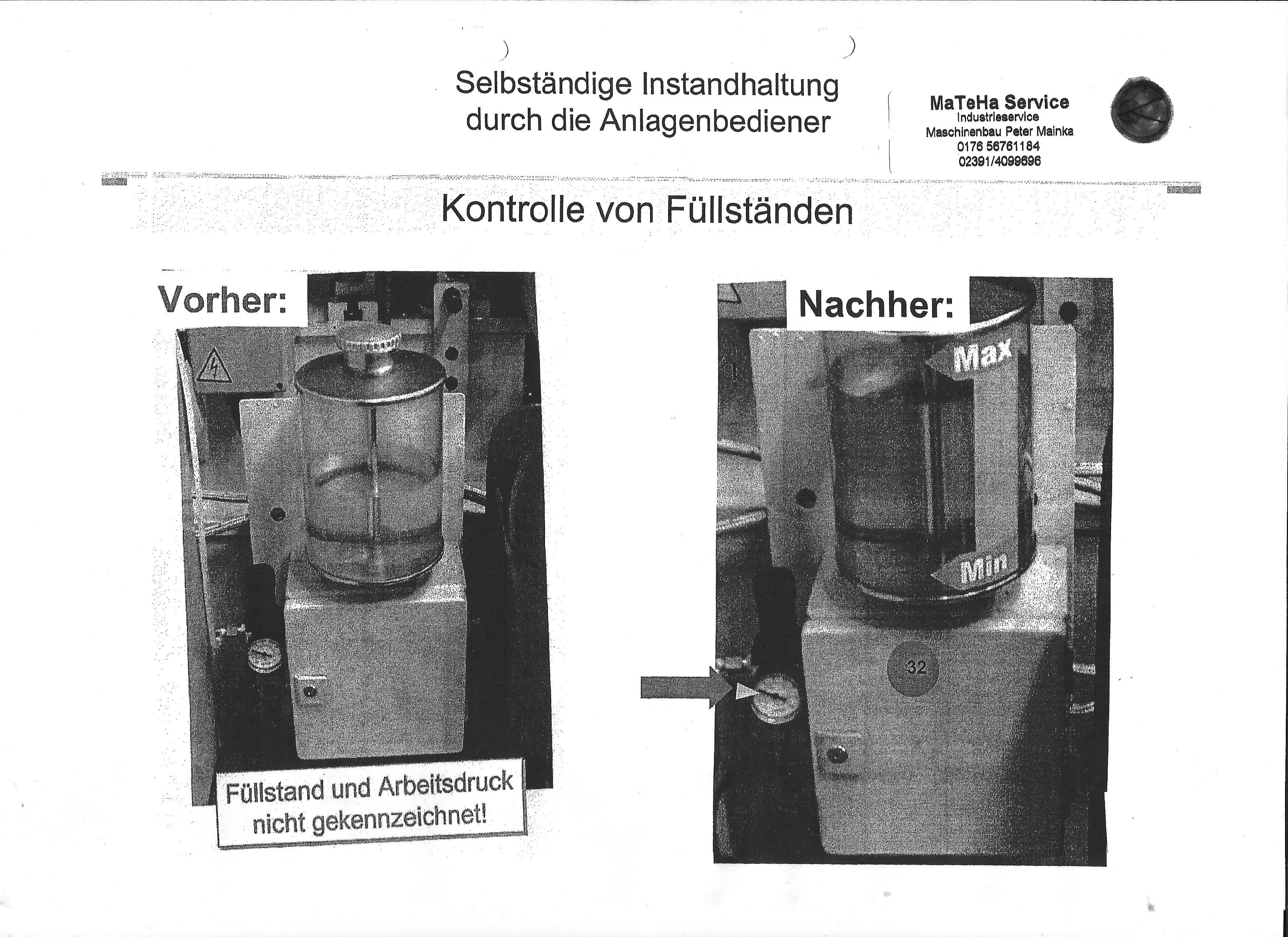

-Füllstände Kennzeichnen – Minimum & Maximun – Hydrauliköl – Schmierbehälter – Hilfsstoffe

-Kennzeichnung der Ölkannen und der dazugehörigen Behälter – Klare Kennzeichnung verhindert Verwechselungen

-Sollwerte, Anlagenparameter – Grün IO – Rot NIO – Manometer/Druckanzeige – Wartungseinheiten kontrollieren

-Rohrleitungen Kennzeichnen – Medium – Vor oder Rücklauf – P,A,T Leitung

-Bauteilbezeichnung – Pumpen,Ventile,Speichergruppen,Antriebe,Getriebe,Förderbänder,Gurte etc Klare Kennzeichnung erleichtert den Austausch und die Ersatzteilbeschaffung

Ziel der Kennzeichnung ist es die Abläufe durch eine Instandhaltung durch Werker möglichst einfach und effektiv zu gestalten.Durch Eigenverantwortung für „ihre“Maschinen/Anlagen wird das Zusammengehörigkeitsgefühl und die Loyalität zum Unternehmen gestärkt.Die selbstständige Instandhaltung der Werker verbessert die Maschinennutzungszeiten und sorgt für weniger Ausfälle und Störungen,stabile Fertigungsprozesse und zu einer verbesserten Qualität der gefertigten Produkte.Durch eine bessere Auslastung der Anlagen erreichen wir eine verbesserte Wertschöpfung,das führt dann zu Kosteneinsparungen für das Unternehmen und zu einem verbesserten Betriebsergebnis.

Anlagen- und Bauteilkennzeichnung im operativen Betrieb – mit Normbezug und praxisnahen Checklisten:

🏗 Bedeutung der Anlagen- und Bauteilkennzeichnung

- Eindeutige Identifikation von Anlagen, Bauteilen und Betriebsmitteln in allen Phasen (Planung, Betrieb, Instandhaltung)

- Vermeidung von Verwechslungen, Fehlern oder falscher Zuordnung

- Effizienzsteigerung bei Wartung, Aufträgen und Dokumentation durch Normorientierung

- Basis für digitale Prozesse in Instandhaltungssystemen

📘 Relevante Normensysteme

- DIN EN 81346 (ehemals IEC 61346)

Legt Strukturierungsprinzipien und Kennbuchstaben fest – z. B. Baugruppenkennung nach Funktion, Ort oder Produktklasse(mymaintenance.blog, Wikipedia, AGT Akademie). - DIN 6779 / RDS‑PP / KKS

Systeme zur Referenzkennzeichnung in Kraftwerken und Industrie, klar definiert nach Standort, Funktion und Systemebene(Wikipedia). - DIN 40719‑2 (veraltet)

Frühere Klassifizierung mittels Kennbuchstaben nach IEC 1346, noch in manchen Elektrik-Dokumentationen sichtbar(Wikipedia).

📂 Gliederung der Kennzeichnung

1. Strukturierung nach Funktion & Ort

Z. B. gemäß EN 81346:

- Systemkomponenten → Bauteil → Fassung → Signal, usw.

- Kennzeichnung nach Funktionslogik (z. B. Pumpe, Messstelle)(Wikipedia, bdh-industrie.de).

2. Referenzsysteme für komplexe Anlagen

- Kaftwerk-Kennzeichensystem (KKS)

- RDS‑PP-System für umfassende Industrieanlagen

→ Einheitliche Anwendung über Gewerke hinweg(Wikipedia).

3. Bauteildefinition (DIN 6779 / IEC‑Systematik)

- Zuerst Hauptklasse (z. B. A = Baugruppe, G = Generator), dann Unterklasse(Wikipedia).

📝 Praxis-Checkliste Anlagenkennzeichnung

| Kennzeichnungspunkt | ✔️ | ✔️ | Hinweise/Bemerkungen |

|---|---|---|---|

| Anlagen-/Ortskennung | Z. B. „Block1“, „Pumpwerk3“ | ||

| Funktion/Systemgruppe | z. B. „Hydraulik“, „Kühlkreislauf“ | ||

| Referenzkennzeichen (EN 81346) | z. B. M‑Pump‑001 | ||

| KKS-/RDS‑PP-Code | bei Einsatz im Kraftwerksumfeld | ||

| Bauteilkennzeichnung (Haupt-/Unterklasse) | z. B. A‑M‑L für Motor, Lampe | ||

| Signalkennzeichnung | z. B. XB01 = „Auf-Rückmeldung“(Wikipedia, mymaintenance.blog) | ||

| Standort / GPS / Gebäude | z. B. Lagerhalle2, Ebene S1 | ||

| QR-Code / Barcode-Link zur Dokumentation | Mobile Zugriffe ermöglichen | ||

| Hersteller, Modell, Seriennr. | Stichwort: Maschinenidentifikation | ||

| Sicherheits- und Prüfhinweise | z. B. Prüftermine, UVV, Explosionsschutz |

✅ Checkliste Bauteilkennzeichnung im Betrieb

| Kennzeichnungspunkt | ✔️ | ✔️ | Hinweise |

|---|---|---|---|

| Lampe, Sensor, Motor, etc. | Einheiten klassifizieren | ||

| Kennbuchstabe(n) laut DIN/IEC oder KKS | z. B. G (Generator), X (Signal) | ||

| Funktionale Beschreibung | z. B. „Temperatursensor Eingang“ | ||

| Referenznummer oder Code | universell lesbar, konsistent durchgängig | ||

| Elektrische Kennzeichnung (z. B. Stecker, Anschluss) | nach DIN 40719‑2 bzw. moderner EN 81346(Wikipedia) | ||

| Prüfdatum / Wartungshinweis | Letzte Prüfung, nächste Prüfung | ||

| Sicherheits-, Explosions- oder Gefährdungshinweise | z. B. Ex‑Kennzeichnung nach VDE |

🛠 Umsetzung & Praxisempfehlungen

- Normenauswahl: Je nach Branche EN 81346 oder KKS/ RDS‑PP implementieren

- Zentrale Kennzeichnungsdatenbank aufsetzen (z. B. in Instandhaltungssoftware)

- Etiketten-Standardisierung mit QR/Barcode, Norm-Kennbuchstaben, Standort

- Dokumentation digital verknüpfen (z. B. Wartungsakte, E‑Pläne, Ersatzteilpläne)

- Checklisten in Wartungsplänen einbauen, verbunden mit Bauteilen via Kennzeichnung

- Mitarbeiter schulen anhand One‑Step‑Lesson / Laminatkarte vor Ort

- Regelmäßige Audits: Kennzeichnungskonformität, Lesbarkeit, Vollständigkeit prüfen