2. 50% aller Störungen treten nach Prozessveränderungen und Aktivitäten im betreffenden Equipment auf.

3. Alle erforderlichen Dokumentationen müssen den Beteiligten zugänglich sein.

4. Sei stets aufgeschlossen und motiviert etwas noch besser zu machen.

5. Alle Beteiligten müssen die Prozesse und die Funktionalität verstehen.

6. Niemals mehrere Aktivitäten/Prozesse gleichzeitig verändern,immer erst das Ergebniss einer Veränderung analysieren und dokumentieren.

7. Alle Informationen zu 100% überprüfen , auch unwichtige und banal erscheinende Details führen häufig zum Erfolg.

8. Dinge erst ausschließen wenn man zu 100% sicher ist das alles richtig funktioniert.

9. Eine falsche Erklärung verschlimmert die Situation , nur die Wahrheit führt zum Erfolg.

10. Es ist wie im Leben.Die einfachste Lösung ist meist auch die beste Lösung !!

Hier ist eine kompakte und strukturierte Zusammenfassung des Blogartikels „10 Regeln der Schwachstellenbeseitigung“ von Peter Mainka auf MyMaintenance.blog (24. Februar 2015):

🛠️ Die 10 Regeln der Schwachstellenbeseitigung

-

Planung & Problemerkennung

Vor jeder Maßnahme genau definieren, welche Schwachstellen (häufige oder wirtschaftlich relevante Ausfälle) behoben werden müssen (mymaintenance.blog). -

Analyse nach DIN 31051

Schwachstelle = Fehler, der häufiger auftritt als zulässig und dessen Beseitigung wirtschaftlich ist. Methodisch nach dieser Norm vorgehen (mymaintenance.blog). -

Priorisierung & Bewertung

Aufgaben nach Wichtigkeit und Dringlichkeit sortieren – basierend auf Risiken und Nutzwert. -

Ursachenbekämpfung

Nicht nur Symptome bekämpfen, sondern die wirklichen Ursachen nachhaltig beseitigen. -

Maßnahmen entwickeln

Konkrete Lösungen erarbeiten – z. B. technische Änderungen oder Anpassungen der Prozesse. -

Wirtschaftlichkeit prüfen

Nutzen-Kosten-Analyse erstellen – Aufwand muss im Verhältnis zum erwarteten Erfolg stehen. -

Konzept erstellen & genehmigen

Maßnahmen schriftlich festhalten und durch Verantwortliche freigeben lassen. -

Umsetzung

Maßnahmen sorgfältig durchführen – idealerweise von geschulten Fachleuten gemäß Konzept. -

Wirksamkeitskontrolle

Nacharbeiten prüfen: Erfolg dokumentieren, Stichproben durchführen, Ergebnisse analysieren. -

Dokumentation & Erfahrungssicherung

Alle Schritte nachvollziehbar dokumentieren. So entsteht Erfahrungswissen und Schwachstellen werden langfristig vermieden .

🎯 Bewertung im Überblick

-

Methodisch und strukturiert: Der Ansatz folgt der DIN 31051 und betont systematisches Vorgehen.

-

Ganzheitlich gedacht: Von der Ursachenanalyse bis zur Erfolgskontrolle – alles ist abgedeckt.

-

Wirtschaftlich orientiert: Nur umsetzbare Maßnahmen mit klarem Nutzen werden verfolgt.

-

Nachhaltig dokumentiert: Langfristige Effekte und Wissenstransfer durch feste Dokumentation.

✅ Nutzungsmöglichkeiten

-

Instandhaltungsleitfäden: Ideal als Kapitel für Unternehmensrichtlinien.

-

Schulungen: Strukturierter Ansatz zur Vermittlung im Team.

-

Audit-Vorbereitung: Liefert praxisnahe Checkliste für Normkonformität.

A maintenance counselor to reduce disruptions and downtime! Failures and glitches always have different causes and must be thoroughly researched and eliminated. Do not make any changes without documentation and communicate any change clear and transparent. 10 Rules of remediation: 1. Systematically proceed, a detailed analysis without time pressure and hectic work! 2. 50% of all faults occur after process changes and activities in the relevant equipment. 3. All required documentation must be available to the parties. 4. Always be open-minded and motivated to make something even better. 5. All participants must understand the processes and functionality. 6. Never change more activities / processes simultaneously, always first analyze the result of a change and documented. 7. Check that all information is 100%, even unimportant and banal details often lead to success. 8 things only when we exclude all of this is 100% working properly. 9. A false declaration aggravates the situation, only the truth leads to success. 10. It's like in life.The simplest solution is usually the best solution !! The complexity of today's manufacturing systems requires the maintenance tremendous expertise and flexibility !! > It is not to eliminate vulnerabilities to operate a fault repair

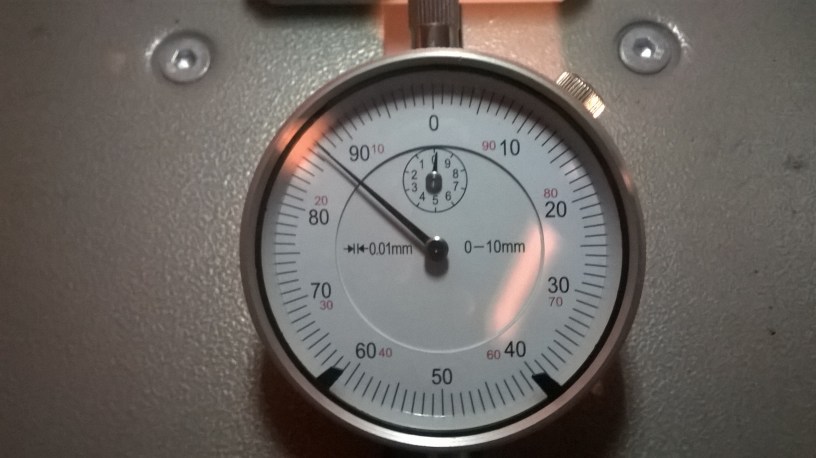

![WP_20150224_18_43_29_Pro[1]](https://mymaintenance.blog/wp-content/uploads/2015/02/wp_20150224_18_43_29_pro1.jpg?w=300)