Instandhaltung – Autonome Instandhaltung durch Mitarbeiter der Fertigung

KVP Mitarbeiterprojekte – Kennzeichnung – Standardisierung

Durch die selbstständige Instandhaltung der Mitarbeiter in der Produktion wird die Maschinennutzungszeit verbessert und die Anlagenstabilität erhöht.

Phase 1-Grundpfeiler der selbstständigen Instandhaltung sind 5S/5A Kampagnen.

-Aussortieren/Sortiere alle unnötigen Dinge

-Aufräumen/Systematische Ordnung, Bestimmung von Platz, Adresse, Kennzeichnung

-Anlagen/Arbeitsplatz/Sauberkeit, reinigen ist Instandhaltung, Checklisten, Mängel erkennen

-Anordnungen/Standardisieren, Mitarbeiter definieren Standards, Reaktionszeiten verbessern

-Alles verbessern/Selbstdisziplin, Standards verbessern, Anlagenverfügbarkeit stabilisieren

Mittels einer einfachen Kennzeichnung und der Visualisierung von Zuständen vereinfachen wir die Tätigkeiten.

Phase 2-Anlagenkennzeichnung, Mitarbeiterschulung, Checklisten, Wartung & Inspektion.

-Systematische Kennzeichnung der vorhanden Maschinen/Anlagen/Peripherie

-Standardisierte Kennzeichnung vorhandener Baugruppen/Bauteile/Füllstände

-Kennzeichnung der Betriebsstoffe, Arbeitsmittel und Umgang

-Festlegen von Sollwerten und Anlagenparameter

-Erstellen von standardisierten Checklisten zum Anlagencheck

Die Gliederung der Anlagen mittels Adresse dient auch der Zuordnung von Ersatzteilen. In kurzen One-Step-Lesson werden den Mitarbeiter vor Ort die Aufgaben detailliert erklärt. Anhand von Fotodokumentationen wird der Vorgang einfach und verständlich dargestellt.

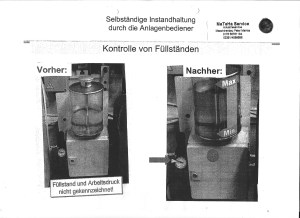

Baugruppen wie Getriebe, Förderbänder, Gurte, Pumpen, Ventile, Schalter und Zylinder etc. werden klar gekennzeichnet. Die Ersatzteilzuordnung und Bestellung sowie die Reaktionszeit bei Störungen werden dadurch positiv beeinflusst. Hydraulikölbehälter, Schmiermittelvorratsbehälter und andere Füllstände von Betriebsstoffen werden mittels Min/Max Anzeige visuell überwacht.

Die klare Kennzeichnung von Betriebsstoffen verhindert dass die Werker Betriebsstoffe verwechseln und z.B. falsche Öl oder Schmiermittel eingefüllt wird. Es werden die Betriebsstoffe, die Arbeitsmittel wie Ölkannen und Trichter und natürlich die Behälter und Bauteile klar und deutlich gekennzeichnet.

Es werden fertigungsrelevante Sollwerte definiert und festgelegt. Mittels einfacher Kennzeichnung kann der Werker schnell eine Auskunft zum Zustand erfahren- Druckanzeige Manometer Grün IO –Rot NIO, Temperaturen Anzeige, Filteranzeige etc.

In kurzen und verständlichen Checklisten werden die Wartung und Routinearbeiten beschrieben und mittels Fotos visualisiert. Kontrolle von Füllständen der Betriebsstoffe, Abschmierarbeiten und einen Anlagencheck nach Liste bildet das Gerüst der selbstständigen Instandhaltung.

Die Mitarbeiter der Fertigung kennen ihre Anlagen und sollen diese verantwortungsvoll behandeln wie er z.B. auch sein Auto pflegt. Jeder Pilot muss vor dem Start seine Checklisten durchgehen und das Flugzeug untersuchen, so sollte auch jeder Mitarbeiter einen Anlagencheck durchführen um zu gewährleisten das es zu keinen unnötigen Störungen in der Produktion kommt.

Welche Vorteile bringt uns die autonome Instandhaltung durch Produktionsmitarbeiter?

Mehr Verantwortung der Mitarbeiter führt zu einer gesteigerten Loyalität gegenüber dem Unternehmen und das verbessert am Ende die Maschinen und die Maschinennutzungszeit.

Die eingeführten Standards sorgen für eine schnelle Reaktionszeit bei Störungen und verbessern zusätzlich die Maschinenverfügbarkeit.

Durch die verbesserte Anlagenstruktur und eine höhere Maschinenverfügbarkeit tragen die Mitarbeiter zu einer stark verbesserten Wertschöpfung bei .Die Kosteneinsparungen tragen ihren Teil zum Betriebsergebnis bei.

Checkliste für die tägliche Wartung durch Maschinenbediener – ideal als Grundlage für die autonome Instandhaltung:

✅ Checkliste – Tägliche Wartung durch Maschinenbediener

🔍 Sicht- & Funktionsprüfung (vor Schichtbeginn):

-

Sichtkontrolle der gesamten Maschine auf Beschädigungen, Leckagen, lose Teile

-

Geräuschkontrolle: Ungewöhnliche Laufgeräusche, Rattern, Schleifen

-

Geruchskontrolle: Brandgeruch, überhitzte Bauteile

-

Anzeigeinstrumente (z. B. Druck, Temperatur) auf Sollwerte prüfen

🛢️ Schmierung & Betriebsstoffe:

-

Schmierstellen prüfen (nach Schmierplan, z. B. mit rotem Pfeil gekennzeichnet)

-

Füllstände von Schmier-, Hydraulik- oder Kühlmitteln kontrollieren (Min/Max-Markierung)

-

Zentralschmieranlage auf Funktion kontrollieren (Füllstand, Anzeige, ggf. Fehlermeldungen)

-

Handschmierstellen ggf. manuell nachschmieren

🧼 Reinigung & Ordnung:

-

Reinigungsarbeiten an Sensoren, Fenstern, Bedienelementen, Spannvorrichtungen

-

Ablagerungen und Späne entfernen, saubere Arbeitsumgebung sicherstellen

-

Sichtbare Verschmutzungen an beweglichen Teilen entfernen

⚙️ Bauteilüberprüfung (Mechanik/Pneumatik/Hydraulik):

-

Zustand von Riemen, Ketten, Kupplungen (Sichtprüfung auf Risse, Spannung, Abrieb)

-

Sichtprüfung auf Undichtigkeiten bei Pneumatik- und Hydraulikleitungen

-

Funktionstest von Sicherheits- und Schutzeinrichtungen (Not-Halt, Lichtschranken etc.)

📋 Dokumentation im Maschinenlogbuch:

-

Datum, Uhrzeit, Schicht, Personal

-

Durchführung und Ergebnis (IO/NIO)

-

Auffälligkeiten / Mängel mit kurzem Kommentar dokumentieren

-

Folgeauftrag erstellen bei NIO-Bewertung (Fehler beseitigen lassen)

🗓 Optional – Wöchentliche Zusatzpunkte:

-

Filtereinsätze prüfen/wechseln (Luft, Öl, Kühlmittel)

-

Lager auf Spiel oder Geräuschveränderungen prüfen

-

Pneumatikdruck kontrollieren (Manometer-Sollwerte)

-

Sichtprüfung auf veränderte Schwingungen oder Erwärmung an Getrieben

🔐 Sicherheitshinweise:

-

Niemals in laufende Maschinen eingreifen

-

Anlage bei manuellen Eingriffen abschalten und sichern

-

Bei Auffälligkeiten: Sofort Meldung an die Instandhaltung!

Diese Checkliste kann digital oder in Papierform geführt werden – idealerweise ergänzt durch Fotos, Markierungen an der Maschine (z. B. Farbkennzeichnung von Betriebsstoffen) sowie einen standardisierten Wartungsplan laut DIN 31051.

Hier ist eine strukturierte Checkliste für die autonome Instandhaltung durch Maschinenbediener,

1️⃣ Einführung & Grundreinigung (Pilotphase)

- Gemeinsame gründliche Reinigung aller Maschinen mit Instandhaltungspersonal – um Störquellen sichtbar zu machen (remberg.com)

- Erstmals systematische Kontrolle – Identifikation von Rissen, Ölspuren, Schmutzherden

2️⃣ Fehlerquellen beseitigen & Arbeitsplatz optimieren

- Entfernen von harteingebrannten Verunreinigungen und schwer erreichbaren Ablagerungen

- Maschinen so umbauen, dass Routinezugriffe auf Schmierstellen, Filter & Sensoren erleichtert werden (dimomaint.de)

3️⃣ Reinigungs-, Inspektions- & Schmierstandards etablieren

- Erstellung standardisierter Checklisten für regelmäßige Reinigung, Kontrolle und Schmierung (remberg.com)

- Visuelle Kontrollen definieren (z. B. Farbmarkierungen, Sichtmodelle)

4️⃣ Schulungen & Wissenstransfer

- Bedienpersonal trainieren, kleine Wartungsaufgaben selbst durchzuführen (Schmierung, Schrauben, Reinigung) (remberg.com)

- Grundschulungen (One‑Point‑Lessons, visuelle Anleitungen) für richtiges Vorgehen bei Routinearbeiten

5️⃣ Regelmäßige autonome Maschinenkontrollen

- Bediener übernehmen tägliche Kontroll- und Wartungsrunden zur frühzeitigen Störungserkennung (remberg.com)

- Dokumentation kleiner Wartungsmaßnahmen (Schmieren, Festziehen) direkt an Maschine oder digital im System

- Escalation klar definieren: Bei Unklarheiten oder größeren Schäden sofort Instandhalter hinzuziehen (dimomaint.de)

6️⃣ Arbeitsumgebung und SOP standardisieren

- Arbeitsplatz nach 5 S-Prinzip sauber, ordentlich, sicher halten (remberg.com)

- Prozesse via SOPs oder digitale Anweisungen dokumentieren – ggf. mit Unterstützung durch Apps oder AR (organisator.ch)

7️⃣ Analyse & kontinuierliche Verbesserung

- Erfasste Daten (Checklisten, Störungen) auswerten, Muster erkennen, Schwachstellen verbessern

- Regelmäßige Review‑Meetings mit Beteiligten zur Optimierung der Abläufe (tcw.de)

📝 Komplett-Checkliste (Tabellarisch)

| Phase | Maßnahmen | Verantwortlich |

|---|---|---|

| Grundreinigung/Erstcheck | Maschine reinigen, Mängel aufdecken | Team (Bedienung + Instandhaltung) |

| Optimierung Arbeitsplatz | Schmierpunkte, Filter, Sensorzugänge freimachen | Team |

| Erstellung Checklisten | Tägliche/periodische Aufgaben definieren, visuelle Hilfen einführen | Team + Instandhaltung |

| Training | Schulung zu Reinigung, Schmierung, Kontrollschritten | Instandhaltung |

| Tägliche Checks | Sichtprüfung, Schmierung, Schrauben nachziehen, Dokumentation | Bediener |

| Eskalation | Bei Problemen an Instandhaltung melden | Bediener |

| Arbeitsstandardisierung | 5 S durchführen, SOPs digital/papier implementieren | Team |

| Kontinuierliche Verbesserung | Datenanalyse, Meetings, Maßnahmen ableiten | Team + Management |

🎯 Warum das funktioniert

- Frühzeitige Fehlererkennung durch tägliche Sicht- und Funktionskontrollen (organisator.ch, mfr-deutschland.de, industrial-production.de)

- Entlastung der Instandhaltung: Bediener übernehmen Routine, Spezialisten fokussieren auf komplexe Aufgaben

- Stärkung des Verantwortungsbewusstseins und Bindung durch eigene Mitwirkung am Zustand der Anlage

😊