Was ist ein Reinraum?

Reinräume werden eingesetzt, um eine möglichst partikelfreie Atmosphäre zu erzeugen und so das Kontaminationsrisiko so gering wie möglich zu halten. Eine solche Umgebung ist für viele Anwendungen absolute Grundbedingung. Leiterplatinen werden beispielsweise in Reinräumen gefertigt und gelagert, um Kurzschlüsse zwischen den winzigen Verbindungen zu vermeiden.

Auch in der Forschung und in der Pharmaindustrie wird eine partikelfreie Umgebung benötigt, die Ansprüche an die Luftreinheit werden je nach Branche auch durch entsprechende Normen vorgegeben.

1. Analysieren Sie den Bedarf

Einrichtung und Betrieb eines Reinraums sind natürlich zunächst auch ein Kostenfaktor, der in allen Punkten kalkuliert sein will. Dazu zählen neben der einmaligen Ausgabe für die benötigte Technologie auch die zu erwartenden laufenden Kosten. Ein Reinraum sollte immer so dimensioniert sein, dass er den Anforderungen möglichst exakt entspricht und nicht unnötig viel Platz und Ressourcen beansprucht. Aufgrund ihrer modularen Bauweise können Reinräume mit mehr oder weniger geringem Aufwand entsprechend den Anforderungen erweitert und angepasst werden. Behalten Sie das bei Ihrer Planung im Hinterkopf, falls zu erwarten ist, dass sich die Produktion bereits in absehbarer Zeit erhöhen wird.

2. Definieren Sie die Anforderungen an Ihren Reinraum

Je nach Verwendungszweck wird die Luft in Reinräumen verschiedenen Partikelreinheitsklassen zugeordnet. In der DIN-Norm EN ISO 14644-1 werden neun Klassen aufgeführt, deren Unterscheidungsmerkmale zum einen in der Partikeldichte und zum anderen in deren Größe liegen. In der Lebensmittelindustrie sind die Vorgaben bezüglich der Partikel beispielsweise nicht ganz so streng, wie bei der Verarbeitung und Lagerung elektronischer Bauteile. Hier können bereits kleinste Teilchen zu schweren Defekten führen. In der Pharmaindustrie gelten die Richtlinien der GMP, diese beinhalten neben den Vorgaben zur Partikelgröße und Dichte auch die maximal zulässige Keimbelastung.

3. Wählen Sie ein passendes Belüftungssystem

Welches Belüftungssystem das richtige für Ihren Reinraum ist, hängt vor allem von den Vorgaben der jeweiligen ISO-Klasse ab. In allen Anwendungsfällen sollten die Luftströme so konzipiert sein, dass sie eine Ablagerung von Partikeln an kritischen Stellen verhindern und möglichst alle Partikel nach außen abgeführt werden. Dazu müssen sämtliche Zugänge selbstverständlich frei gehalten werden und sollten so positioniert sein, dass sie im täglichen Betrieb nicht verstellt werden können. Zur Regelung der Temperatur und der Feuchte im Reinraum gibt es Klimageräte, in vielen Anwendungsfällen wird bei diesen Parametern ein konstantes Niveau benötigt.

4. Planen Sie Ihren Reinraum mit passenden Zugangsmöglichkeiten

Reinräume werden generell über Schleusen betreten, die unterschiedliche Reinheitsklassen aufweisen. Diese Schleusen haben meist eine „schlechtere“ Partikelreinheitsklasse und sind von 2 Seiten verriegelbar. Diese Schleusen dienen dem Druckausgleich und zum Anlegen der Schutzkleidung, damit möglichst wenig Partikel von außen in den Reinraum getragen werden. Neben den Personenschleusen gibt es auch Materialschleusen, die dem Einbringen von Materialien in die reine Umgebung dienen. Je nach Verwendungszweck stehen auch flexiblere Lösungen für Zugänge zur Verfügung. Vergessen Sie nicht, dass auch größere Maschinen und Anlagen mit der Zeit ein- und vielleicht auch wieder ausgebracht werden müssen.

5. Wählen Sie das passende Material für die Wände, Böden und Decken

Auch für die Reinigung von Reinräumen existieren Vorgaben, beispielsweise bezüglich der verwendeten Reinigungsmittel. Alle horizontalen und vertikalen Flächen sollten sich leicht mit diesen säubern lassen und widerstandsfähig gegen die enthaltenden Chemikalien sein.

Je nach Anwendungszweck stehen für Reinräume sowohl feste Wände, beispielsweise aus Kunststoff, aber auch Module und bewegliche Wände zur Verfügung.

Spezifizieren Sie die Anforderungen an die Ergebnisse einer Reinigung sehr genau und fassen Sie alles in einer Arbeitsanweisung-Work Instruktion-SOP zusammen.

6. Wählen Sie das richtige Mobiliar für Ihren Reinraum

Die Möbel im Reinraum sollten möglichst wenig Ablagerungsmöglichkeiten für Partikel bieten. Antistatische Materialien sind vor allem bei der Fertigung von elektronischen Bauteilen eine Bedingung. Die Oberflächen von Sitzmöbeln sollten sehr abriebfest und auf keinen Fall aus Textilien sein. Bei Tischen, Transportgeräte und anderen Ablagemöbeln haben sich Melaminbeschichtungen, verschiedene Kunststoffe und Edelstahl bewährt.

Wenn Sie Ihren Reinraum planen, sollten Sie einen erhöhten Wert auf die Qualität der Stühle legen. Höhenverstellbarkeit ermöglicht die Nutzung desselben Arbeitsplatzes durch verschiedene Mitarbeiter. Oberflächen von Reinraummöbeln sind so konzipiert, dass sie die Aufnahme von Partikeln verhindern und trotzdem einen gewissen Sitzkomfort bieten, die Polsterung ist dabei rundum mit Kunststoff überzogen. Alternativ haben sich auch Stehhilfen im Reinraum bewährt.

7. Wählen Sie die passende Schutzbekleidung für Ihre Mitarbeiter

Das größte Kontaminationsrisiko im Reinraum bleibt der Mitarbeiter selbst. Daher ist es notwendig, von vornherein die richtige Schutzkleidung auszuwählen. Bei einigen Anwendungen genügt ein Kittel, je anspruchsvoller jedoch die Partikelreinheitsklasse ist, desto aufwendiger ist auch die Schutzbekleidung. Ab ISO 7 beispielsweise ist ein Ganzkörper-Overall vorgeschrieben, zudem ein Mundschutz, spezielle Schuhe und Handschuhe sowie eine Schutzbrille. Derart umfangreiche Maßnahmen erfordern neben der Schleuse auch noch eine spezielle Garderobe. Ihre Mitarbeiter sollten vor dem Einsatz im Reinraum umfassend im Umgang mit der Bekleidung und sämtlichen Vorrichtungen geschult sein.

8. Achten Sie auf die Möglichkeiten zur Reinigung und Wartung

Die Reinigung eines Reinraums muss durch Fachleute und mit speziell zu diesem Zweck zugelassenen Mitteln getätigt werden. Planen Sie am besten bereits im Vorfeld regelmäßige Zyklen für die Reinigung und die Wartung Ihres Reinraums ein, welche abhängig von Ihren Prozessen und der Luftreinheitsklasse ist.

- Erfassen Sie die baulichen Gegebenheiten und ermitteln Sie den Platzbedarf

- Legen Sie die benötigte Luftreinheitsklasse fest und benennen Sie die wichtigsten Kontaminationsrisiken

- Wählen Sie ein passendes Lüftungs- und bei Bedarf Klimasystem

- Bestimmen Sie auf welche Art der Zugang erfolgt

- Stellen Sie die Ausstattung des Reinraums zusammen

- Erstellen Sie die Schutzbekleidungsvorschriften für Ihre Mitarbeiter

- Schulen Sie Ihre Mitarbeiter im Umgang mit dem Reinraum

- Erstellen Sie Pläne zur regelmäßigen Reinigung und Wartung

Die Filterung von Luft und Flüssigkeiten ist für die Reinraumtechnik entscheidend. Daher werden immer bessere Hochleistungs-Schwebestofffilter (HEPA-Filter High Efficiency-Particulate Air und die noch leistungsfähigeren ULPA-Filter Ultra Low Penetration Air) entwickelt.

Grundsätzlich wird zwischen zwei Luftzufuhrsysteme unterschieden:

Turbulente Mischströmung – gefilterte Luft wird in den Reinraum eingeblasen. Bei diesem Verfahren erfolgt die Partikelreduktion durch die Verdünnung der belasteten Luft durch die reine Luft.

Laminar Flow oder Verdrängungsströmung – die kontaminierte Luft wird durch den gefilterten Luftstrom verdrängt.

Oft wird eine Kombination dieser beiden Verfahren verwendet.

Zusätzlich sollte, wenn möglich, ein Umluftbetrieb vorgesehen werden, da dieser nicht nur sparsam im Energieverbrauch ist, sondern auch eine Voraussetzung für die geforderte Reinheit ist. Weitere Vorteile des Umluftbetriebs sind die kurzen Umluftwege und die damit verbundenen geringen Druckverluste und niedrigen Antriebsleistungen. Daraus resultiert ein relativ kleiner Platzbedarf für die lüftungstechnischen Anlageteile.

Systeme

Neben den klassischen Zentralsystemen gewinnen dezentrale Anlagesysteme immer mehr an Bedeutung. Bei dezentralen Systemen, auch Flexi-Reinräume genannt, wird nicht wie in konventioneller Art, die gesamte Luft mittels einer zentralen Klimaanlage und grossvolumigen Luftkanälen zu den HEPA-Filtern transportiert. Vielmehr verfügt jedes einzelne Modul über einen eigenen Ventilator, der die vorklimatisierte Luft ansaugt und durch den HEPA-Filter in den Reinraum einpresst.

Die Vorteile dieser Technik liegen auf der Hand:

Geringer Platzbedarf für die luft- und klimatechnischen Anlagen, Verwendung von Standard-Modulen sowie geringerer Energiebedarf machen dezentrale Systeme wirtschaftlicher. Hinzu kommt die höhere Flexibilität. Die einzelnen Module arbeiten unabhängig voneinander und können einzeln ausgeschaltet werden. Kommt es zu einer Störung oder einem Problem, muss nicht das ganze System gewartet werden, sondern nur die betroffenen Teile. Durch die individuelle Gestaltung und den geringen Platzbedarf der klimatechnischen Geräte kann eine dezentrale Anlage ohne Problem in ein bestehendes Gebäude eingebaut werden. Im Weiteren können die Anlagen bedeutend einfacher ergänzt oder umgerüstet werden.

Druckkaskaden werden üblicherweise in Schleusentüren eingesetzt und mit gezielten Techniken zur Steuerung von Luftströmungen kombiniert. Sie verhindern, dass kontaminierte Luftströmungen in Reinräume gelangen. Dabei verläuft eine Überdruckkaskade von rein zu unrein, das bedeutet: Wird eine Schleusentür geöffnet, können unerwünschte Partikel aus einem Raum mit niedrigerer Reinraumklasse und damit niedrigerem Druck nicht in den Reinraum eindringen, da in diesem ein höherer Raumdruck herrscht.

Weitere Barrieretechniken können erforderlich sein, um die Luft möglichst partikelarm zu halten und einen umfangreichen Schutz vor Kontamination zu erzielen.

Die Lüftungstechnik eines Reinraums soll in erster Linie die Partikel beseitigen, die während der Arbeit entstehen. Eine wesentlich größere Kontaminationsgefahr geht allerdings von Mitarbeitern, Transportgeräten und Arbeitsmaterialien aus, die von außen in den Reinraum getragen werden. Eine Reinraumschleuse muss solche Kontaminationen ausschließen können.

Die Personen- und Materialschleusen befreien Mitarbeiter, die im Reinraum arbeiten wollen, sowie Arbeitsgeräte und -materialien mithilfe einer starken Luftströmung von sämtlichen Partikelrückständen. Spezielle Schmutzfangmatten mit antibakteriellem Kleber, sorgen dafür, dass auch Schuhsohlen und Gegenstände mit Bodenkontakt von Verunreinigungen befreit werden. Je nach Arbeitsbereich ist für die Arbeit außerdem ein Reinraumanzug bzw. sterile Reinraumbekleidung notwendig.

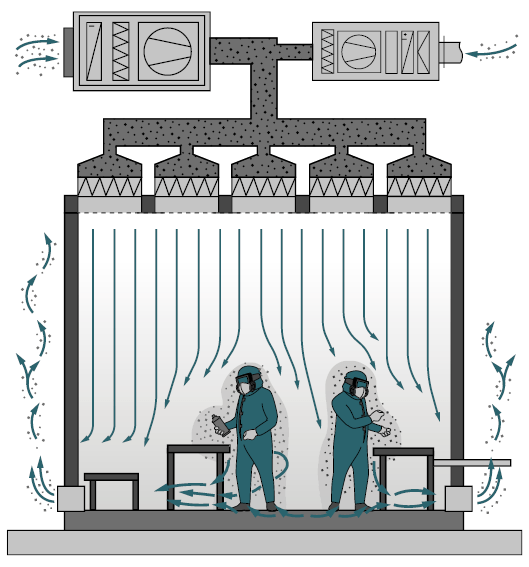

Luftströmungen im Reinraum

Im Inneren des Reinraums befindliche Menschen und Objekte sondern dennoch kontinuierlich Aerosole und Schwebstoffe ab, die die Luft verunreinigen. Je nach Reinraumklasse gelten deswegen unterschiedliche Anforderungen an die Lüftungstechnik: Es kann mitunter ausreichen, die Partikelkonzentration im Raum zu senken und das Luftvolumen zu durchmischen. Auch der großflächige Austausch inklusive des Absaugens von Luftmassen kann erforderlich sein, damit die Luft im Reinraum möglichst partikelarm ist.

Luftströmungen zur Verhinderung von Verunreinigungen kommt im Reinraum eine besondere Bedeutung zu: Sie können entweder turbulent oder laminar verlaufen. Eine laminare Strömung verläuft geordnet und gleichförmig, sie wird nicht durch Hindernisse wie Objekte oder Personen eingeschränkt oder umgeleitet, sondern kann sich mit einer gleichmäßigen Geschwindigkeit ausbreiten.

Mit laminaren Luftströmungen kann die Raumluft besonders partikelarm gehalten werden, in der Praxis stoßen diese allerdings häufig auf Hindernisse. Trifft die laminare Strömung auf Menschen oder Objekte, entstehen Turbulenzen und die Schwebstoffe wirbeln umher. Durch turbulente Luftströmungen steigt das Risiko einer Kontamination an. Die Kontamination mit Schwebstoffen fällt durch das Vorhandensein laminarer Strömungen bis zu zehnmal geringer aus, als wenn turbulente Luftströmungen im Raum vorherrschen.

Normen und Richtlinien

Der Reinraum-Standard ISO-14644 ist zur Zeit der gültige Massstab, der jedoch den staats- und bereichsspezifischen Besonderheiten angepasst werden muss.

Bereichsorientierte Standards:

Micro-Elektronik: Serie ISO-14644 (Nanotechnologie)

Pharma-Industrie: GMP’s, FDA, ISO

OP-Räume: National, ISO

Medizinaltechnik: ISO-14644

Raumfahrttechnik: ISO-14644

Kunststofftechnik: ISO-14644

Uhrenindustrie: ISO-14644

Firmenspezifische Standards

Die Reinraumgüte wird nach internationalen Standards, in denen die Verteilung der maximalen Partikelanzahlkonzentration definiert ist, bewertet und in Reinheitsklassen eingeteilt.

Die Klassifizierung der Luftqualität für die Herstellung steriler Produkte ist in den GMPs (Good Manufacturing Practice) definiert.

Die Toleranz für luftgetragene Teilchen und/oder Keime unterscheidet sich zwischen Branchen und Arbeitsaufgaben zum Teil enorm: Das hat entsprechende Auswirkungen auf die Bedingungen im Reinraum. Aus diesem Grund erfolgt eine Einteilung in verschiedene Reinraumklassen, die sich nach den für den jeweiligen Zweck nötigen Reinheitsstandards richtet.

Auch die Kriterien für die Klassifizierung sind je nach Branche unterschiedlich. So wird für Reinraumklassen in der Halbleiter- oder Raumfahrttechnik die Partikelkonzentration in der Luft herangezogen, in einem Reinraum der Lebensmittelindustrie wird jedoch zusätzlich die Anzahl von Mikroorganismen gemessen. Für Medizin und Pharmazie ist die Keimzahl hingegen eine entscheidende Größe. Damit sowohl national als auch international einheitliche Standards erreicht werden, ist die Reinraumklassifizierung in verschiedenen Normen geregelt. Die wichtigsten sind:

- DIN EN ISO 14644-1: Die umfangreiche „Norm für Reinräume und zugehörige Reinraumbereiche“ (DIN EN ISO 14644) regelt in derzeit 15 Teilen sämtliche Aspekte der Konstruktion, Einrichtung und des Betriebs von Reinräumen. Im ersten Teil werden auf Grundlage des zuvor gültigen US Federal Standard 209E neun Reinraumklassen (ISO 1 bis 9) festgelegt.

- DIN ISO 14159: Die Vorgabe regelt die Hygieneanforderungen an die Gestaltung von Maschinen und Transportgeräten

- VDI-Richtlinie 2083: Diese Richtlinienreihe bestehend aus VDI 2083 Blatt 1 und VDI 2083 Blatt 2 des Vereins Deutscher Ingenieure formuliert Empfehlungen und Entscheidungshilfen zur praktischen Umsetzung der DIN EN ISO 14644 im Arbeitsbetrieb.

- GMP-Leitfaden: Im Leitfaden zur Good Manufacturing Practice (GMP) der EU finden sich im Anhang 1 die Regelungen zur „Herstellung steriler Arzneiprodukte“, die sich explizit auf die Produktionsbedingungen im Reinraum bezieht. Hier wird auch eine Klassifizierung in vier Reinraumklassen (A bis D) vorgenommen.