Das Ganze ist mehr als die Summe seiner Teile.“ … Aristoteles (384 – 322 v. Chr.) war der erste große Systematiker unter den Philosophen

Der Wartungsplan bietet einen systematischen Ansatz zur Wartung, Reparatur und Instandhaltung von Maschinen. Er definiert die Ersatzteile, die für den Betrieb der Maschine erforderlich sind, sowie die Tätigkeiten, die für den Austausch oder die Kalibrierung dieser Teile notwendig sind.

Eine effiziente Verwaltung der Ersatzteile ist ein wesentlicher Bestandteil des Wartungsplans. Dazu gehören Aufgaben wie das Lagerhalten von Ersatzteilen und das Festlegen von Intervallen für deren Austausch. Die Master-Part-Liste hilft bei der Erstellung des Wartungsplans, indem sie alle relevanten Teile und Baugruppen einer Maschine enthält.

Ursachen vieler ungeplanter Maschinenausfälle und Anlagestörungen liegt hauptsächlich in der inadäquaten Wartung bzw. in den zu rudimentären Wartungskonzepten sowie in der mangelnden vorbeugenden Instandhaltung.

Die Werte, welche wir in Zahlen festmachen, dienen der Instandhaltung zur transparenten Darstellung ihrer Arbeits- und Funktionsweise. Diese werden im Shopfloor genutzt, um allen angeschlossenen Abteilungen die Arbeit der Instandhaltung transparent zu präsentieren.

https://maschinenwartung.wixsite.com/bintec-gmbh-maintena

Diese Werte sind nicht nur Attribute über die Qualität der Instandhaltungsprozesse, sondern vielmehr zeigen Sie die Qualität der Maschinen und Anlagen selbst.

Um die Tätigkeiten der Abteilung Instandhaltung zu verbessern, ist die regelmäßige Erfassung und Analyse relevanter Kennzahlen (Key Performance Indicators, KPIs) essenziell. Diese Kennzahlen helfen, die Leistung zu bewerten, Schwachstellen zu identifizieren und gezielte Verbesserungen umzusetzen. Hier sind einige der wichtigsten Kennzahlen für die Instandhaltung:

1. Mittlere Reparaturzeit (MTTR – Mean Time to Repair)

- Definition: Durchschnittliche Zeit, die benötigt wird, um eine Maschine oder Anlage nach einem Ausfall zu reparieren. „Mittlere Reparaturzeit“, ist eine Kennzahl, welche die durchschnittliche Zeitspanne angibt, die benötigt wird, um ein ausgefallenes System oder eine Komponente zu reparieren und wieder in Betrieb zu nehmen.

- Ziel: Die MTTR sollte möglichst niedrig sein, um die Stillstandszeiten zu minimieren.

- Formel: MTTR=Anzahl der Reparaturen geteilt durch die Gesamtzeit für Reparaturen

2. Mittlere Zeit zwischen Ausfällen (MTBF – Mean Time Between Failures)

- Definition: Durchschnittliche Betriebszeit einer Maschine zwischen zwei aufeinanderfolgenden Ausfällen.

- Ziel: Eine hohe MTBF deutet auf eine zuverlässige Anlage hin.

- Formel: MTBF=Gesamte Betriebszeit geteilt durch die Anzahl der Ausfälle

- Die MTBF ist ein Maß für die Zuverlässigkeit eines Systems: Je höher der MTBF-Wert, desto zuverlässiger ist das System.

3. Verfügbarkeit (Availability)

- Definition: Anteil der Zeit, in der eine Maschine oder Anlage funktionsfähig ist und genutzt werden kann.

- Ziel: Hohe Verfügbarkeit bedeutet, dass die Maschinen möglichst selten stillstehen.

- Verfügbarkeit=Betriebszeit durch die Gesamtzeit

4. Wartungszeitanteil (Maintenance Time Percentage)

- Definition: Prozentsatz der gesamten Zeit, die für Wartungsarbeiten aufgewendet wird.

- Ziel: Effiziente Planung und Durchführung von Wartungen, um diese Zeit zu minimieren.

5. Geplante Wartungsquote (Scheduled Maintenance Ratio)

- Definition: Verhältnis von geplanten zu ungeplanten Wartungen.

- Ziel: Ein hoher Anteil geplanter Wartungen deutet auf eine proaktive Instandhaltungsstrategie hin.

6. Instandhaltungskostenquote (Maintenance Cost Ratio)

- Definition: Verhältnis der Instandhaltungskosten zu den Gesamtkosten des Unternehmens.

- Ziel: Überwachung und Optimierung der Instandhaltungskosten.

- Formel: Instandhaltungskostenquote=Instandhaltungskosten geteilt durch die Gesamtkosten

7. Reaktionszeit (Response Time)

- Definition: Zeitspanne zwischen der Meldung eines Problems und dem Beginn der Reparaturarbeiten.

- Ziel: Die Reaktionszeit sollte möglichst kurz sein, um Ausfallzeiten zu reduzieren.

8. Anlagennutzungsgrad (OEE – Overall Equipment Effectiveness)

- Definition: Gesamtanlageneffektivität, die die Verfügbarkeit, Leistung und Qualität in einer einzigen Kennzahl kombiniert.

- Ziel: Maximierung des OEE-Werts zur Verbesserung der Effizienz.

- Formel: OEE = Verfügbarkeit × Leistung × Qualität

9. Fehlerrate (Failure Rate)

- Definition: Anzahl der Ausfälle pro Zeiteinheit.

- Ziel: Reduzierung der Fehlerrate zur Verbesserung der Anlagenzuverlässigkeit.

- Formel: Fehlerrate=Anzahl der Ausfa¨lleGesamte Betriebszeit\text{Fehlerrate} = \frac{\text{Anzahl der Ausfälle}}{\text{Gesamte Betriebszeit}}Fehlerrate=Gesamte BetriebszeitAnzahl der Ausfa¨lle

10. Nacharbeitsquote (Rework Ratio)

- Definition: Prozentsatz der Nacharbeiten aufgrund von Wartungsfehlern oder unzureichender Wartung.

- Ziel: Minimierung der Nacharbeitsquote zur Verbesserung der Qualität der Wartungsarbeiten.

Fazit

Durch die regelmäßige Erfassung und Analyse dieser Kennzahlen kann die Instandhaltungsabteilung Schwachstellen identifizieren, Prozesse optimieren und die Verfügbarkeit sowie Zuverlässigkeit der Anlagen verbessern. Dies führt zu einer effizienteren Produktion, geringeren Ausfallzeiten und letztlich zu Kosteneinsparungen.

- OEE (Overall Equipment Effectiveness = Gesamtanlageneffektivität)

- TV = Technische Verfügbarkeit Maschinen

- MTBF (Mean time Between Failures = Durchschnittliche Zeit zwischen zwei aufeinanderfolgenden Ausfälle )

- MOTBF: Mean Operating Time Between Failures (mittlere störungsfreie Zeit) Produktion

- MTBI: Mean Time Between Interruption (mittlere Zeit zwischen zwei aufeinanderfolgenden Ausfälle)

- MMDT -Mean Maintenance Down Time (mittlere Instandhaltungs-Stillstandzeit) Wartungen

- MWT – Mean Waiting Time (mittlere Wartezeit) fehlende Kapazitäten, Ersatzteile, Bestellungen

- MTTR (Mean time to Restart/Repair = Durchschnittliche Zeit der Entstörungen)

- MDT (Mean down time = Mittlere Ausfallzeit der Anlagen)

- WT = Wartezeit (Kein Personal, keine Ersatzteile-Werkzeuge etc.)

- IHT = Instandhaltungszeit

- TOC (Theorie des Engpasses/Bottleneck)

- NG = Nutzungsgrad der Maschine

- RT = Runtime.

Bei einer funktionierenden Instandhaltung wird aus jedem investierten 1€ in Instandhaltungsmaßnahmen eine Rendite von dem 3-5fachen erzielt. Durch das Ausbleiben von Maschinenausfällen und negativen Folgekosten ist das Geld sehr gut angelegt.

Instandhaltungsorganisation Beispiel für Produktionsanlagen

Zuerst sollte man herausfinden, was die anderen alles schon wissen, und dann da weitermachen, wo sie aufgehört haben. Thomas Alva Edison-

Die Kennzahlen dienen der Instandhaltung, um die Berichte für alle nachvollziehbar zu dokumentieren. Sie sind ein Kriterium, mit dem die Instandhaltung die Qualität der ausgeführten Arbeiten auf dem Shopfloor Board transparent darstellt. Diesen pragmatischen Ansatz sollten die Abteilungen nutzen und so den Beteiligten deutlich machen welchen Anteil die Instandhaltung an der Wertschöpfung im gesamten Produktionsprozess innehat.

Mit Big Data und einer umfassenden Datenanalyse wird es auch dem Field Service möglich, Wartung und Instandhaltung noch punktgenauer und schneller durchzuführen – auf Basis diverser Key Performance Indicators (KPI), die sich anhand der gesammelten Maschinendaten ermitteln lassen und klare Aussagen über den Zustand der Anlage liefern.

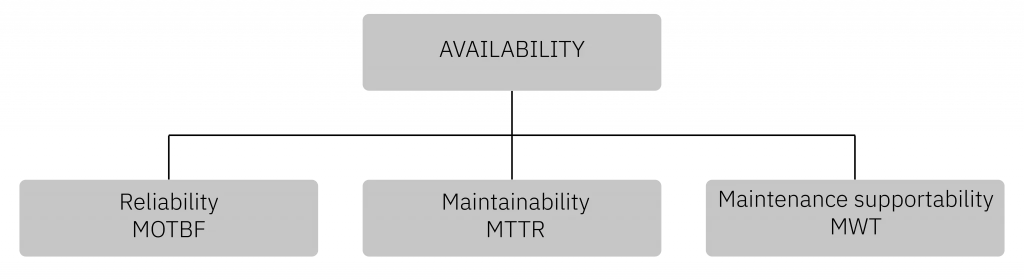

Verfügbarkeit

Gemäß der Europäischen Norm wird die technische „Verfügbarkeit“ wie folgt definiert:

Die Fähigkeit einer Einheit, die geforderte Funktion unter bestimmten Bedingungen zu einem bestimmten Zeitpunkt oder innerhalb eines festgelegten Zeitintervalls auszuführen, vorausgesetzt, dass die erforderlichen Unterstützungsfunktionen verfügbar sind.

MOTBF-MTBF = Mean Operation Time Between Failures – MTBI = Mean Time Between Interruption

MTBF & MTBI bezeichnen die mittlere Betriebsdauer zwischen direkt aufeinanderfolgenden Ausfällen instandsetzbarer Maschineneinheiten und gibt Auskunft über die Zuverlässigkeit einer Maschine und über den Grad der Nachhaltigkeit der Instandsetzungen. Der Messwert ist stark abhängig von den am Standort vorherrschenden Betriebsbedingungen (Umgebungstemperatur, Start/Stop-Zyklen, Wartungsintervalle etc.). Damit stellt MTBF einen Indikator für die Zuverlässigkeit einer Anlage dar – je höher der MTBF-Wert, desto zuverlässiger ist das System.

MTTR = Mean Time To Restart/Repair

Die mittlere Reparaturzeit nach einem Systemausfall. Diese gibt an, wie lange es durchschnittlich dauert, einen Fehler zu erkennen, zu lokalisieren und das defekte Bauteil auszutauschen. Damit liefert die MTTR-Angabe wichtige Erkenntnisse über die allgemeine Systemverfügbarkeit. Der MTTR-Wert sollte so klein wie möglich sein.

MDT = Mean Down Time

Die mittlere Störungsdauer beschreibt die durchschnittliche Zeit, die nach einem Systemausfall zur Beseitigung der Störung benötigt wird. Im Unterschied zu MTTR umfasst MDT alle Zeiten für Reparatur und Wartung sowie sämtliche Verzögerungen durch Anfahrt- und Lieferzeiten, Ersatzteillogistik oder Fehlversuche bei nicht geplanten Instandhaltungen. Während der MDT ist das System nicht betriebsbereit. Der MDT-Wert sollte demnach auch möglichst klein sein.

MWT = Mean Waiting Time Die mittlere Zeit, die es in Anspruch nimmt eine Instandsetzung komplett auszuführen inklusive aller Zeiten die nötig sind um die Ressourcen bereitzustellen.

OEE = Overall Equipment Effectiveness

Die Kennzahl der Overall Equipment Effectiveness (Gesamtanlageneffektivität) erlaubt Rückschlüsse auf die Produktivität und Wertschöpfung einer Anlage, aber auch auf ungeplante Verluste in der gemessenen Betriebszeit ohne geplante Stillstände (z. B. geplante Wartung, Pausen, Wochenende). Damit liefert die OEE entscheidende Informationen für die Optimierung von Fertigungsabläufen und der Gesamtproduktivität. Die Gesamtanlageneffektivität wird ermittelt als Produkt aus den Faktoren Verfügbarkeit, Leistung und Qualität. Da sich Betriebsmittel und Prozesse jedoch von Unternehmen zu Unternehmen stark unterscheiden, hat die OEE-Kennzahl nur Aussagekraft für den jeweiligen Betrieb und lässt sich nicht verallgemeinern. Mit Maßnahmen zur Verbesserung des OEE-Werts geht auch nicht zwangsläufig eine Steigerung von Effizienz und Ertrag einher – es gilt hier darauf zu achten, dass Aufwand und Nutzen in einer sinnvollen Relation zueinander stehen.

Auf welche KPI kommt es in der Instandhaltung an?

Kennzahlen werden zunehmend nicht nur für den betriebswirtschaftlichen, sondern auch für den technischen Bereich und die Instandhaltung von Anlagen herangezogen – denn auch hier eröffnen sie vielfältige Chancen, Verbesserungspotenziale zu identifizieren und zu nutzen.

Erste Hinweise, welche Kennzahlen für die Instandhaltung wichtig sind, findet der Anlagenbetreiber in der europäischen Norm DIN EN 15341 (Wesentliche Leistungskennzahlen für die Instandhaltung) sowie in DIN 31051 (Grundlagen der Instandhaltung).

Übersicht der wesentlichen Kennzahlen nach VDI 3423

Benennung Kurzzeichen Beschreibung

Belegungszeit TB Während der Belegungszeit wird eine Maschine planmäßig genutzt.

Organisatorische Ausfallrate AO Die Organisatorische Ausfallrate beschreibt anteilig Ausfälle aufgrund fehlerhafter Organisation.

Organisatorische Ausfallzeit TO Die Organisatorische Ausfallzeit beschreibt Zeiten von Ausfällen aufgrund fehlerhafter Organisation.

Technische Ausfallrate AT Die Technische Ausfallrate beschreibt anteilig Ausfälle aufgrund technischer Mängel.

Technische Ausfallzeit TT Die Technische Ausfallzeit beschreibt Zeiten von Ausfällen aufgrund technischer Mängel.

Wartungsbedingte Ausfallrate AW Die Wartungsbedingte Ausfallrate beschreibt den Anteil geplanter Wartungen.

Wartungszeit TW Die Wartungszeit entspricht den geplanten Zeiten zur Wartung.

Gesamtnutzungsgrad NG Der Gesamtnutzungsgrad bestimmt, wie effektiv die Nutzung der Maschine oder Anlage ist.

Nutzungszeit TN Die Nutzungszeit beinhaltet die Testzeit und entspricht der Zeit des vollen Leistungsgrads einer Maschine.

Technische Verfügbarkeit VT Technische Verfügbarkeit beschreibt prozentual das Verhältnis von Belegungszeit und technischer Ausfallzeit.

Mit den richtigen Kennzahlen lassen sich nicht nur Verbesserungspotenziale, sondern auch „Kostenfresser“ aufspüren – und erlauben so die Implementierung eines umfassenden Instandhaltungs-Controllings.

· Technische Anlagenverfügbarkeit: MTBF/(MTBF+MTTR) mit MTBF= durchschnittliche Zeit zwischen zwei Anlageausfällen und MTTR= durchschnittliche Dauer der Instandhaltungsmaßnahme

· Instandhaltungskostenrate: Jährliche Instandhaltungskosten der Anlage/Wiederbeschaffungswert der Anlage, Aufteilung in interne Kosten und externe Kosten für Service-Provider

· Instandhaltungsgrad Wartungsrate: Anteil der jährlichen Aufträge von ungeplanten Maschinenstörungen und geplante Maschinenstillstände zeigt den Grad an reaktiver Instandhaltung und vorbeugender Instandhaltung

· Einhaltungsgrad gesetzlich vorgeschriebener Inspektionen/Prüfungen: Anzahl durchgeführter Prüfungen/Gesamtanzahl vorgeschriebener Prüfungen

· Anteil Schwachstellen: Gesamtaufträge und die Anzahl der einzelnen Maschinen in Häufigkeit, Dauer und Kosten

Es gibt verschiedene Ursachen für den Ausfall von Maschinen und Anlagen:

- Fehler durch falsche Bauteile

- Fehler durch falsche Programmierung

- Fehler durch mechanisch verursachten Verschleiß

- Fehler durch falsch vormontierte Ersatzteile

- Wechsel der Lieferanten

- Außergewöhnliche Belastungen

- Zufällige Fehler durch Fehlbedienung

- Manipulation durch unzufriedene Mitarbeiter, Sabotage

- Fehler durch äußere Einflüsse (wie Temperaturen, Luftfeuchtigkeit oder unerfahrenes Personal an der Maschine).

Die Analyse der Instandhaltungsdokumentation gibt uns schnell Aufschluss über die Einflüsse von außen oder innen, die zum Ausfall von Teilsystemen oder der ganzen Anlage führen.

Eine dauerhafte Beseitigung von Schwachstellen ist mit einer lückenlosen Instandhaltungsdokumentation möglich. Fehlervermeidung und Verbesserung der Anlagen und Prozesse werden durch die konsequente Auswertung der Dokumentationen möglich.

1.Eine Instandhaltung ist qualifizierter Dienstleister der Produktion und aller angeschlossenen Abteilungen.

2.Eine Instandhaltung analysiert die eigenen Arbeiten ,Abläufe und Prozesse und setzt die Erkenntnisse zeitnah um.

3.Das Management setzt der Instandhaltung Ziele und stellt den Erfüllungsgrad messbar dar. Instandhaltungen leisten einen positiven Beitrag zum Betriebsergebnis und erhalten bzw. steigern den Wert der Maschinen und Anlagen.